西气东输一线管道掺氢输送压缩机运行工况适应性分析

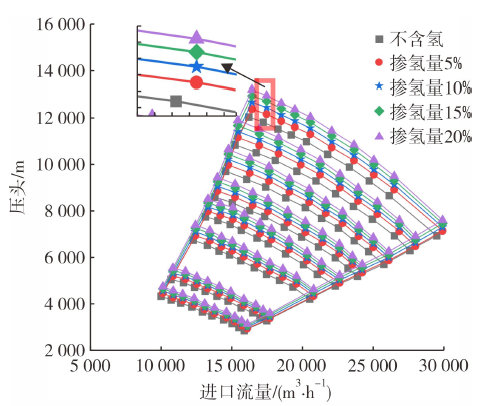

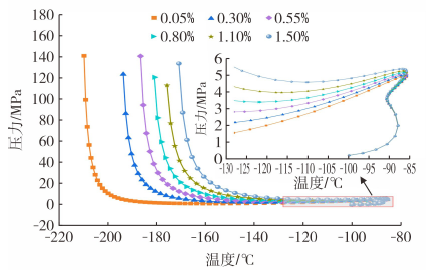

摘要:目的 将氢气掺入天然气管网会改变气体的组成和物性参数,使离心式压缩机运行工况点发生偏移,影响压缩机进出口压力、功率和能耗。为此,需对掺氢输送压缩机的运行工况进行适应性分析。方法 以西气东输一线管道为研究对象,考虑氢气掺入对天然气物性参数的影响,建立了基于相似换算方法的掺氢天然气离心压缩机特性计算模型、掺氢量为0%~20%条件下的掺氢天然气输送管道仿真模型;分析了掺氢前后在同等输量和同等发热量两种状态下,管道沿线压力、温度、离心式压缩机工况点与性能参数的变化规律。结果 对于同等输量工况,在输量为(2800~4500)×104 m3/d,掺氢量为0%~20%时,掺氢量每增加5%,典型R-R型压缩机进口压力、出口压力和压头平均增加3.34%、1.60%和0.39%,压缩机自耗气、功率和压比平均减少0.35%、4.11%和1.64%;对于同等发热量工况,在输量为(2800~3500)×104 m3/d、掺氢量为0%~20%时,掺氢量每增加5%,典型R-R 型压缩机进口压力、出口压力、自耗气和功率平均增加7.31%、5.37%、4.78%和0.84%,压头和压比平均减少0.11%和1.72%。结论 西气东输一线管道压缩机适用于掺氢输送工况。