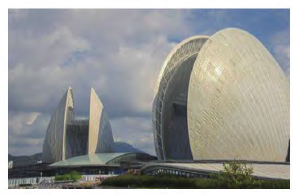

大型钢结构多向钢节点电弧增材制造工艺

摘要:多向钢节点作为连接大型钢结构的关键构件,承载钢结构建筑各方向的力,对其安全性起至关重要的作用。基于七向钢节点结构特点,文中研究了电弧增材制造钢结构建筑的七向钢节点,采用分区成形、平曲面切片及摆动填充的路径规划方法,将其分为直臂圆管区、相贯区和支管延长区3个区域,相贯区包括两管相贯、三管相贯和四管相贯3 种类型。直臂圆管区和支管延长区采用摆动工艺进行堆积,两管相贯、三管相贯和四管相贯区分别采用曲面切片的路径规划进行堆积。对堆积完成的构件进行成形精度检测、微观组织的观测和力学性能的测量。结果表明,七向钢节点构件成形尺寸偏差为±1.32mm,成形精度较高。微观组织为铁素体和珠光体,构件的抗拉强度和屈服强度相对于同成分铸件分别提高了约30%和105%,电弧增材制造的七向钢节点满足使用要求。