页岩油勘探开发关键技术综述

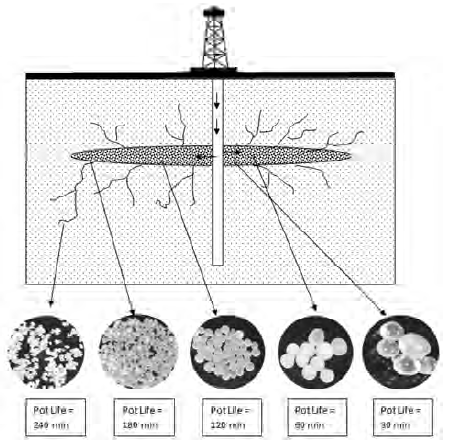

摘要:我国页岩油勘探开发还处于起步阶段,勘探风险高、钻井压裂工艺不成熟,导致整体开发成本过高。本文从页岩油储层甜点识别、水平井钻井和水平井压裂3个方面对国外页岩油勘探开发关键技术及研究现状进行介绍,并对未来发展方向进行简要分析。综合使用各种测试资料反演储层基本信息将是对页岩油储层甜点识别的一个挑战,创新性的统计学方法可以提高对现有数据的利用率从而起到降低勘探成本的作用;智能化井下工具、高效破岩工具以及具有抑制页岩分散膨胀的钻井液体系等将是长水平段高效钻井的保证;对储层的重复压裂可以提高页岩油的动用程度,少水甚至无水的压裂工艺将是未来页岩储层压裂工艺的发展方向。另外,在提高勘探开发技术的同时,以地质评价为中心的地质工程一体化开发策略将是我国页岩油早日实现大规模高效开发的必经之路。