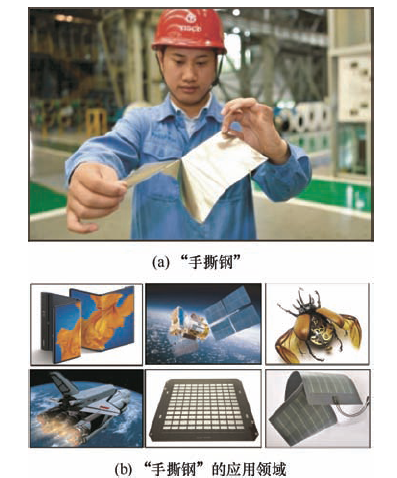

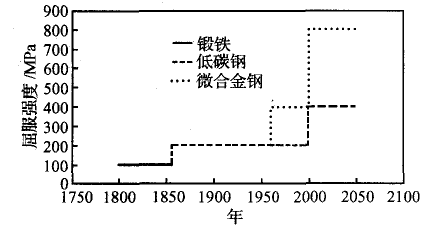

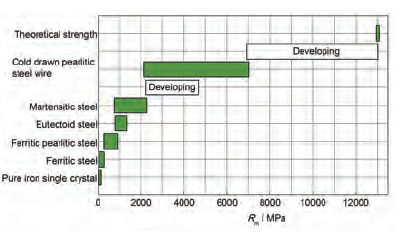

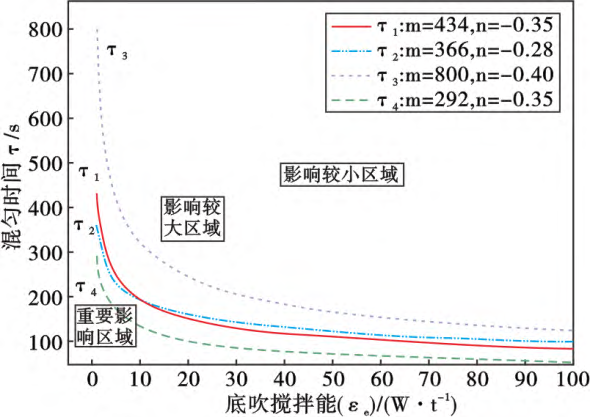

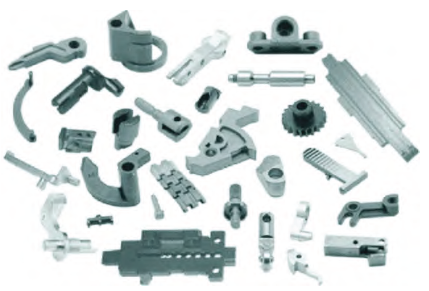

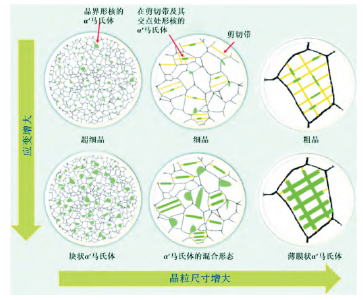

摘要:低合金高强度紧固件钢因其优良的力学性能,符合轻量化发展趋势,广泛应用于汽车、高铁、航空、航天、国防等领域。近年来,随着工业技术的不断进步和对材料性能要求的提高,低合金高强度紧固件钢的发展呈现出新的趋势,预计紧固件实际应用强度级别将突破16.8级。首先通过紧固件产品的典型应用,指出紧固件要求具有良好的力学性能、加工性能及热处理性能,针对特定性能和应用环境实施特别评价,确保安全可靠。其次,分析了高强紧固件钢发展历史及趋势,包括高强紧固件、超高强紧固件及非调质高强紧固件等成分,探讨了成分对钢材性能的提升作用。接着,针对高强度紧固件钢关键技术的研究及应用情况进行介绍,重点对高强紧固件钢成分设计、非金属夹杂物控制、抗延迟断裂研究及钢材制造技术,探讨了相关内容对产品性能的影响,为提高紧固件综合性能,降低氢脆敏感性,满足其制造智能化发展,需使钢中w[H]<1×10-6,进一步减小夹杂物尺寸,钢中主元素波动范围控制更精确:w[C]±0. 01%,w[Si]±0. 02%,w[Mn]±0. 02%,w[Mo]±0. 01%,低氢脆敏感贝氏体钢快速发展,同时,随着环保法规的日益严格,绿色制造和可循环利用的理念也逐渐渗透到低合金高强度紧固件钢的生产中,电炉钢冶炼及氢冶金品种占比大幅提升。最后,展望了低合金高强度紧固件钢的未来将朝着高性能、低成本、环保和智能化的方向发展。随着科技的进步和市场需求的变化,低合金高强度紧固件钢将在更广泛的领域中发挥重要作用,为现代工业的发展提供坚实的材料基础。

钢铁

2026年01月27日

1 点赞

0 评论

27 浏览