镍基变形高温合金裂纹形成及控制研究进展

杨树峰1,贾雷2,鄢宇灿1,王田田1,赵朋1,杨曙磊1(1 北京科技大学冶金与生态工程学院;2 北京科技大学钢铁共性技术协同创新中心)

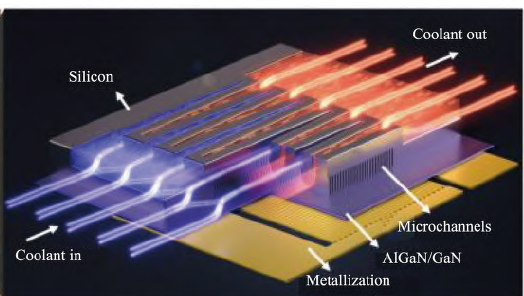

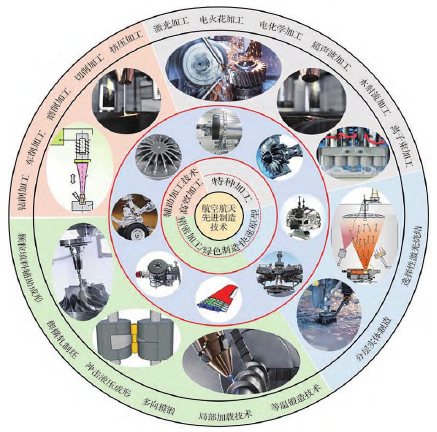

摘要:随着高性能航空发动机对材料要求的不断提高,新型镍基变形高温合金的合金化程度和γ'相质量分数也在不断增加。这就导致了合金的熔炼难度逐渐提高。高合金化的新型镍基变形高温合金一般通过真空感应熔炼(VIM)+保护气氛电渣重熔(PESR)+真空电弧重熔(VAR)三联工艺来生产。受合金化程度的影响,合金在熔炼过程中易产生液固相间的溶质分凝和元素偏析,电极和铸锭在热应力与相变应力的综合作用下极易发生开裂,造成后续重熔过程电弧波动,从而对铸锭质量造成不利影响。电极裂纹问题是高温合金凝固过程中产生的一种复杂冶金缺陷,也是长期困扰我国高合金化难变形高温合金锭型扩大的共性技术难题。基于此,综述了近年来作者团队和国内外研究组在变形镍基高温合金熔炼过程中裂纹的形成机制、裂纹的影响因素及裂纹控制方面的研究进展,并对沉淀强化型镍基变形高温合金的未来发展方向进行了展望。

关键词:三联熔炼; 高合金化; 高温合金; 裂纹形成机制; 裂纹控制

目录介绍

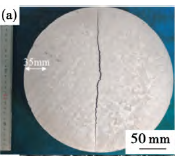

1 裂纹类型

1. 1 凝固裂纹

1. 2 液化裂纹

1. 3 应变时效裂纹

1. 4 延性失塑裂纹

2 影响热裂纹的因素

2. 1 合金理化性质的影响

2. 2 合金凝固温度区间影响

2. 3 γ'相体积分数的影响

2. 4 工艺参数的影响

(1)锭模预热温度

(2)浇铸温度

(3)浇铸速度

(4)冷却速率

(5)锭模壁厚度的影响

(6)浇铸系统设计

3 裂纹的控制方法

3. 1 成分设计

(1)调整Al、Ti元素

(2)调整B元素

(3)调整C元素

(4)调整Zr元素

3. 2 工艺参数优化

(1)降低凝固偏析

(2)降低热应力

(3)降低应变时效应力

3. 3 晶粒细化

3. 4 施加外场

4 总结与展望

©软件著作权归作者所有。本站所有文件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处!

发表评论 取消回复