3GPa超高强度马氏体时效钢组织性能

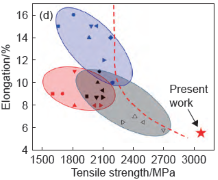

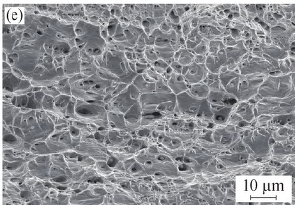

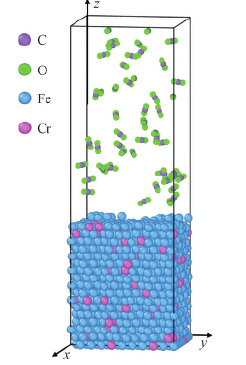

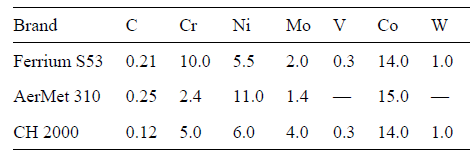

摘要:航空航天系统的小型化、轻量化发展趋势对动力轴材料的强塑性提出了更高的要求。为了开发3 GPa级的马氏体时效钢,设计一种高Co、Ni、Mo的马氏体时效钢,其成分为14Ni-15Co-9Mo-0.86Ti-0.35Al-Fe。通过锻比大于10 的高温大塑性变形尽可能细化晶粒,并结合预拉伸变形及深冷+时效的热处理工艺调控,实验钢抗拉强度达到3.076 GPa,断后伸长率5.5%,表现出了优异的强塑性。通过对其显微组织进行分析表征,发现其基体组织为高位错密度的板条马氏体结构,平均晶粒尺寸为0.47μm。透射电镜及3DAP结果表明,基体中分布着大量的Ni3(Mo,Ti),析出相平均直径为6~7nm。析出强化、细晶强化及位错强化是其主要的强化机制,保证了合金超过3 GPa的超高强度,同时极细的亚微米级晶粒保证了材料良好的塑性。