飞秒激光全划切超薄碳化硅基片

张炜,刘涛,何家乐,张家发,张宇梁,龙江游,谢小柱

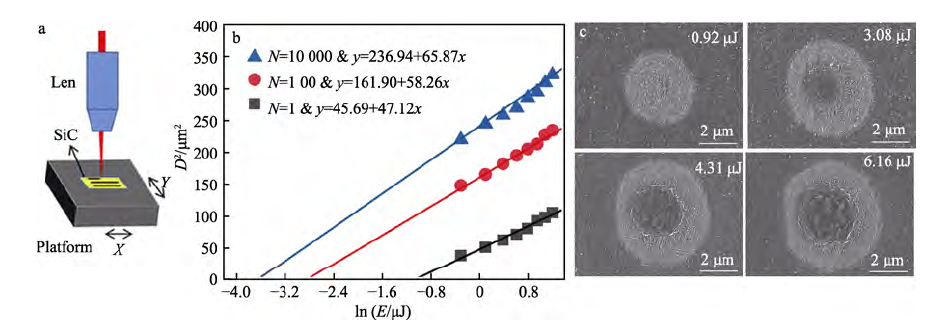

摘要:目的为实现超薄碳化硅基片全划切,需在加工出窄线宽(小于25 μm)的切割槽的同时保证基片的强度。方法使用波长为1 030 nm 的红外飞秒激光对碳化硅基片进行全划切加工,通过扫描电子显微镜和光学显微镜分析脉冲重复频率、脉冲能量、切割速度和扫描次数对切口宽度、深度以及断面形貌的影响,采用能谱仪对不同脉冲能量下的划切断面进行微区元素分析,采用激光共聚焦显微镜测量划切断面粗糙度,以及采用电子万能实验机测试划切样品的抗弯强度。结果划切断面的元素主要有Si、C、O 3 种,O 元素富集在断面的上下边缘位置。SiO2 颗粒喷溅重沉积影响断面微纳结构。断面的粗糙度随脉冲能量的增强而上升,基片强度反而下降。在激光脉冲能量为3.08 μJ、脉冲重复频率为610 kHz、切割速度为4 mm/s、切割12 次的条件下,可以加工出宽度为15 μm、深度高于100 μm 的良好切割槽,断面粗糙度为296 nm,基片抗弯强度为364 MPa。结论切割槽宽度和深度与脉冲重复频率、脉冲能量、切割速度和扫描次数有关。O 元素的分布说明存在SiO2 堆积在断面上下边缘部分的现象。使用小脉冲能量激光进行划切,可以减少SiO2 颗粒喷溅重沉积,从而使断面出现大量熔块状结构,得到粗糙度较低的断面形貌。断面粗糙度降低,意味着划切断面存在的微裂纹等缺陷减少,从而使强度上升。本试验最终采用较优激光划切工艺参数,实现了飞秒激光全划切超薄SiC 基片,槽宽仅为15 μm。由于短脉宽小脉冲能量高重复频率激光的作用以及激光辐射下SiC 材料的相分离机制,基片划切断面烧蚀形貌良好,且抗弯强度较好。

关键词:激光切割;超薄碳化硅;红外飞秒激光;断面形貌;粗糙度测试;强度测试

目录介绍

1 试验

2 结果与讨论

2.1 烧蚀阈值的测定

2.2 脉冲能量对切割槽尺寸与形貌的影响

2.3 脉冲重复频率对切割槽尺寸与形貌的影响

2.4 切割速度对切割槽尺寸与形貌的影响

2.5 扫描次数对切割槽尺寸与形貌的影响

2.6 断面形貌与性能分析

3 结论

©软件著作权归作者所有。本站所有文件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处!

发表评论 取消回复