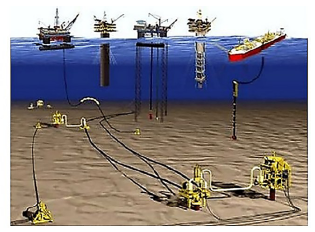

深水油气开采用海洋立管研究进展与展望

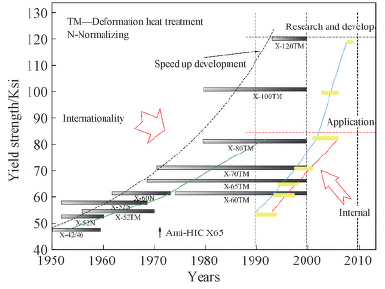

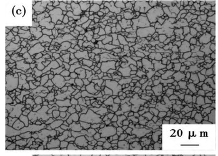

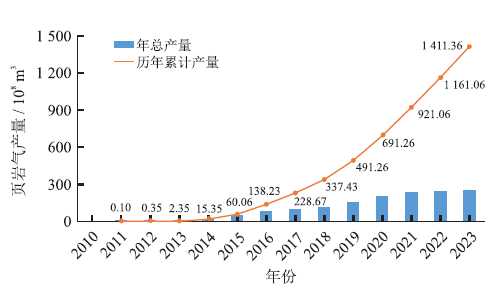

摘要:海洋立管作为连接海洋平台和海底管道的关键装备,是深水油气开采全系统中重要而又薄弱的环节,事关海洋石油工业高质量发展;在深水油气资源开发受到广泛关注的时代背景下,系统梳理深水油气开采用海洋立管的研究与应用情况并前瞻未来发展,兼具理论研究和工程实践参考价值。本文从抗疲劳、耐腐蚀两方面分析了深水油气开采用海洋立管的严苛服役性能要求,针对钻井隔水管、钢悬链立管、张力腿平台筋腱立管3 种最为典型且应用广泛的海洋立管形式,综述了相应研究现状,比对了国内外相关产品的差距并展望了对应的发展方向。整体上,深水油气开采用海洋立管作为高风险、高难度、高附加值的石油钻采装备,制造工艺复杂、技术含量高,相关核心材料和技术一直被国外企业垄断;国产海洋立管材料存在强度波动大、断裂韧性低、抗疲劳能力不足等问题,难以全面满足严苛复杂的海洋服役条件,制约了我国海洋石油工业的发展水平。亟需系统布局,引导上下游企业与高校、科研院所联合开展相关产品的基础研发与工程应用研究,加快实施海洋立管制造全产业链的协同创新。