薄板坯连铸连轧技术发展现状及展望

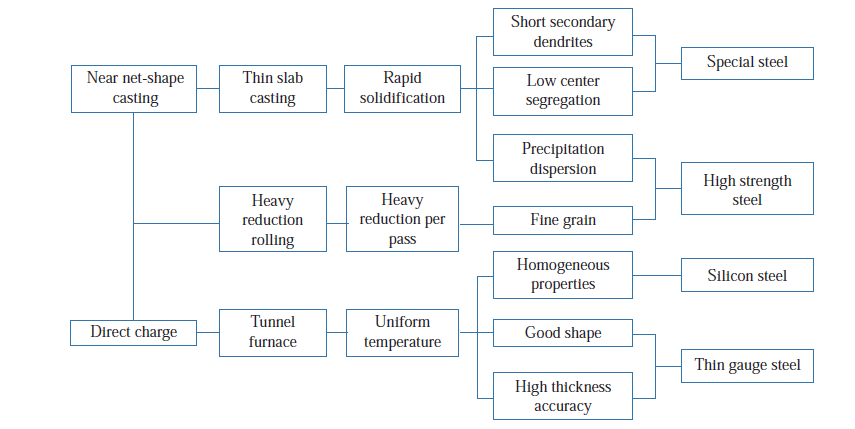

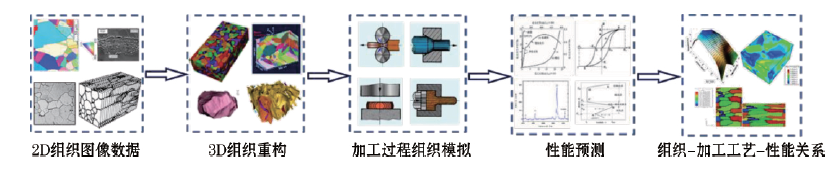

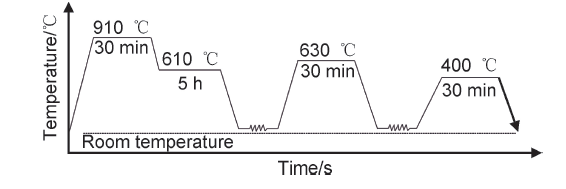

摘 要: 自1989 年第一条产线投产以来,薄板坯连铸连轧技术已经走过30 多年的发展历程. 在这个过程中,通过对其技术不断探索和创新,推动了薄板坯连铸连轧技术不断向前发展. 在钢铁工业碳中和战略目标背景下,以薄板坯连铸连轧为代表的近终形制造技术得到了行业的极大关注. 本文主要回顾了薄板坯连铸连轧技术的发展,分析其关键工艺装备的演变历程,并根据其连续化程度将薄板坯连铸连轧划分为单坯、半无头和无头三代技术;分析了薄板坯连铸连轧流程的工艺特点及物理冶金特征,在此基础上提出了其产品定位,重点介绍了其代表性产品如中高碳钢、热轧高强钢及电工钢等的开发与应用现状. 最后,对薄板坯连铸连轧技术未来的发展进行了展望,提出连续化、专业化、智能化将是未来重要发展方向。