0.20mm耐热型取向硅钢的微观组织、磁性能及应用

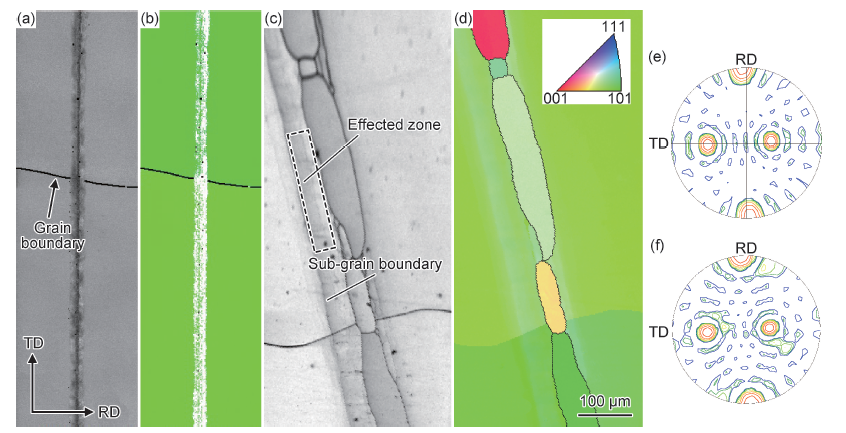

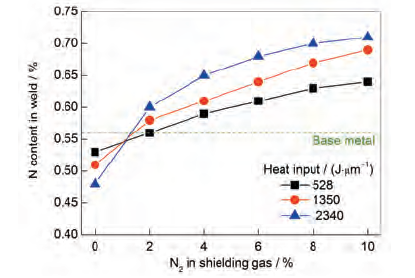

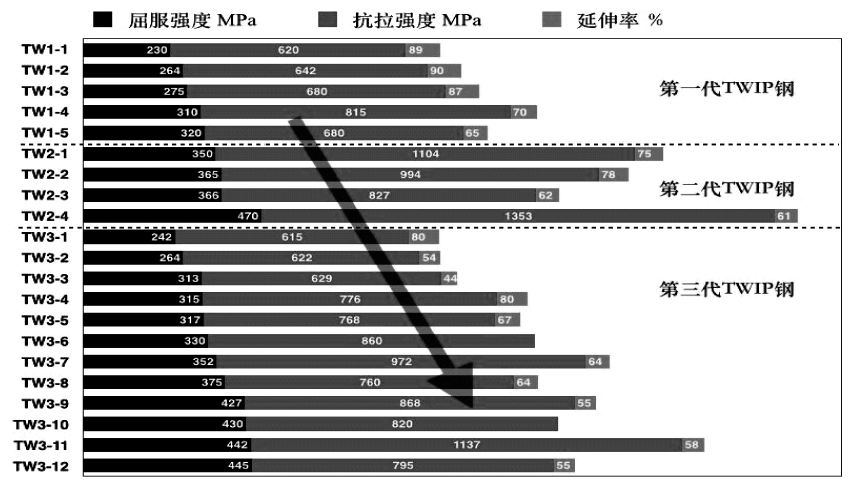

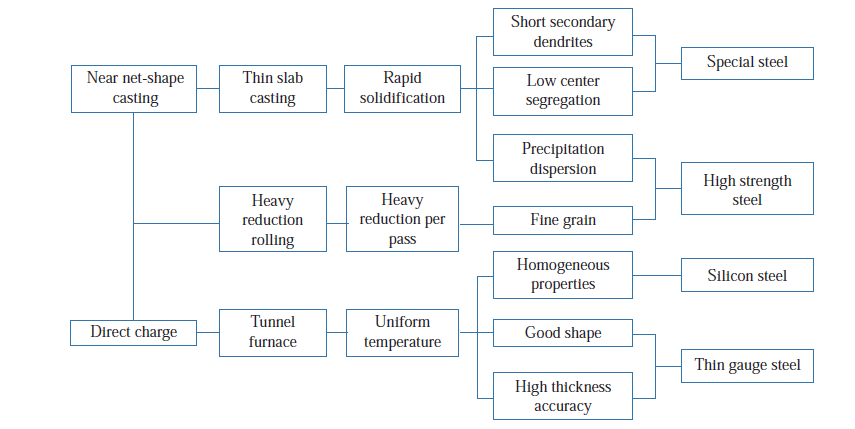

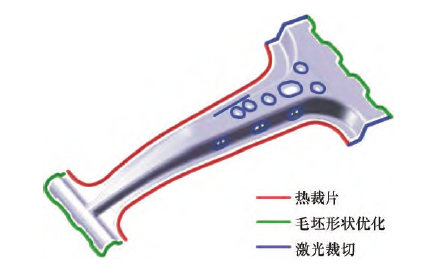

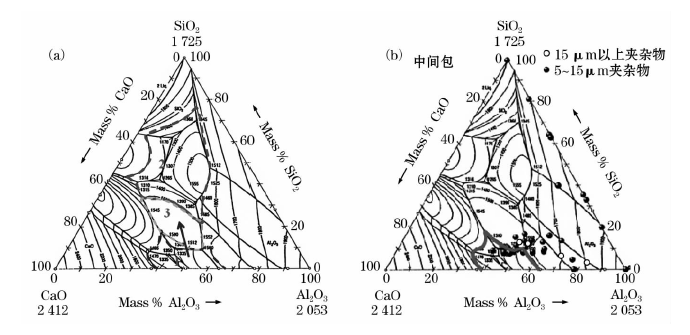

摘要:耐热型低损耗取向硅钢是制造超高能效立体卷铁心变压器的理想材料。采用OM,SEM 和EBSD 技术研究0.20mm耐热型激光刻痕和机械刻痕取向硅钢的微观组织及刻痕线晶粒取向特征,采用任意波形磁场激励测量系统研究两种耐热型取向硅钢去应力退火后在正弦及复杂工况下的电磁性能,基于MagNet有限元软件开展10kV/400kVA超高能效变压器铁心和绕组建模、仿真分析及实验验证。结果表明:耐热型激光刻痕和机械刻痕取向硅钢磁畴细化机制完全不同,前者依赖于在原始厘米级大尺寸Goss晶粒表面形成由金属氧化物填充的平行沟槽,后者通过在基体表层形成等距离分布的直径40~50μm 随机取向晶粒,其与原始晶粒之间的大角度晶界及亚晶界可细化磁畴降损;在850℃退火0~8h过程中,两种耐热型取向硅钢样品的铁损均先下降、后小幅上升或趋于平稳,谐波和直流偏磁工况下的损耗变化规律基本相当;在完成铁心截面级数优化、磁场和损耗仿真的基础上,研制的国产耐热型激光刻痕取向硅钢10kV/400kVA立体卷铁心变压器空载损耗、负载损耗分别较国标GB20052—2020 能效1 级变压器限定值大幅降低了17.3%和7.9%,具有超高能效特征。