TiAl基合金高温防护及热障涂层体系研究进展

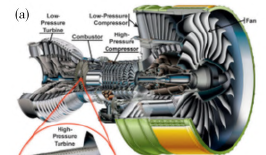

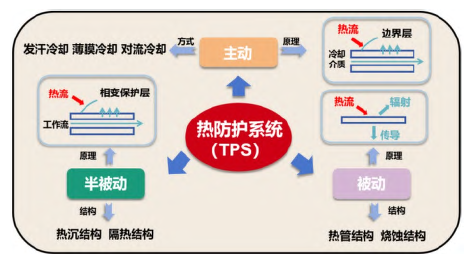

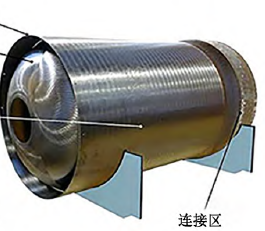

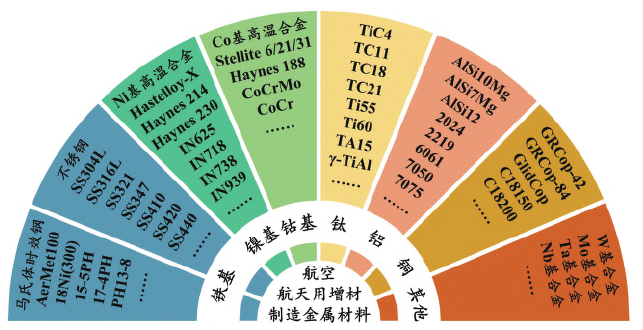

摘要:TiAl基合金以其低密度、高比强度、耐烧蚀、良好的高温力学性能等优点成为新型轻质高温结构候选材料,自20世纪70年代以来备受关注。随着各种强韧化措施的研究不断深入,TiAl基合金的室温脆性问题逐步得到了解决。TiAl基合金成功应用于航空发动机叶片、航天飞行器蒙皮、舵翼、汽车排气阀等。然而,TiAl基合金高温抗氧化性能不足,限制了其作为高温零部件的应用。目前,主要通过整体合金化以及表面改性两种方式来改善TiAl基合金的高温抗氧化性能。整体合金化是在合金中添加Nb、Si、Mo、W、稀土等合金元素,促使合金表面形成致密的氧化层并提高氧化层与基体的结合力;表面改性主要包括表面合金化和表面涂层两种途径,表面合金化技术一般采用热扩散、离子注入、预氧化、激光表面合金化等方法,表面涂层技术是利用不同种类的涂层改善基体的表面性能,例如Ti-Al-X体系涂层、MCrAlY热障涂层、陶瓷涂层、复合涂层。热障涂层,作为一种表面改性中的涂层材料,具有优异的抗氧化性能以及长期服役性能。当应用于TiAl基合金表面时,热障涂层能够有效提升合金的高温抗氧化性能。但两者结合也存在如下问题,热生长氧化物的过度生长导致界面失效,以及涂层与基体元素互扩散严重,导致热障涂层/TiAl合金体系长期服役性能减弱。本文归纳并分析了TiAl基合金的高温氧化行为,分别从整体合金化以及表面改性两个方面综述了TiAl基合金高温防护的影响因素和作用机理,分析了热障涂层应用在TiAl合金表面所面临的问题并提出了改进方案,以期为提高TiAl基合金的抗高温氧化性能及发展热障涂层/TiAl合金体系提供参考。