在AI算力爆发、新能源汽车普及、人形机器人商业化、eVTOL(电动垂直起降飞行器)迈向量产的今天,“散热”早已不是设备的“附属功能”,而是决定性能上限、可靠性与用户体验的“核心竞争力”。当一颗NVIDIA H200 GPU满载运行时释放1000W热量,当新能源汽车电池包在快充时温度飙升至50℃以上,当人形机器人关节电机在连续运动中面临“过热停机”风险,当eVTOL在高空低气压环境下需要维持电机稳定——前沿散热技术正从“解决问题”转向“赋能创新”,成为支撑这些领域突破的“隐形骨架”。

一、核心技术解析:优势与局限的平衡

一、核心技术解析:优势与局限的平衡

当前前沿散热技术可分为五大类,每类技术都有其独特的适用场景与trade-off(权衡),以下结合AI计算、新能源汽车、人形机器人、eVTOL四大场景,逐一解析其优势、劣势及应用案例。

1. 液冷技术:高密度场景的“终极解决方案”

液冷是当前应对“高热流密度”(>500W)的最有效手段,分为冷板式液冷(冷却液通过冷板与热源接触)、浸没式液冷(设备直接浸泡在绝缘冷却液中)、两相直接液体冷却(DLC)(利用液体相变吸热,效率更高)三类。

优势:

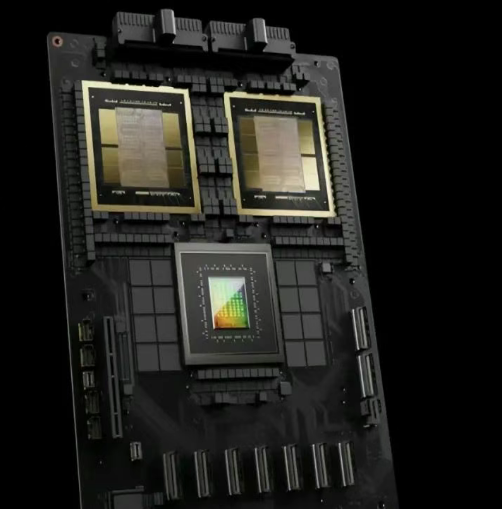

散热效率极高:冷却液(如电子氟化液)的导热系数是空气的25倍,冷板式液冷的散热功率密度可达800W/L(如腾龙股份的微型液冷系统),两相DLC甚至能应对1000W以上的热源(如英伟达H200 GPU);

噪音低、节能:液冷系统的风扇转速远低于风冷(或无需风扇),噪音可降低20-30dB,同时能耗比风冷低15-20%(符合“双碳”目标);

适配高功率场景:适合AI服务器(每U 30-50kW的机架密度)、新能源汽车电池包(快充时的高发热)、人形机器人关节电机(连续运动的高功率)、eVTOL电机(起降时的峰值功率)。

劣势:

成本高:液冷系统需要循环泵、换热器、密封件等部件,初期投入是风冷的3-5倍;

维护难度大:冷却液泄漏会导致设备短路,需定期检查密封性能(如数据中心的液冷机柜需配备泄漏检测系统);

兼容性问题:传统设备(如旧款服务器、家用电脑)的散热设计多为风冷,改液冷需重新设计机箱、主板,兼容性差。

应用案例:

AI计算:鸿海、软银与ZutaCore联合推出的两相DLC技术,成功应用于英伟达H200 GPU,成为全球首例AI服务器液冷解决方案,保障了高算力下的稳定运行;

新能源汽车:特斯拉Model 3/Y的电池包采用冷板式液冷,通过蛇形管道将冷却液输送至电池模组,实现快充时的温度控制(≤45℃);

人形机器人:腾龙股份通过微型化改造汽车液冷系统,开发出适用于人形机器人的液冷方案(厚度<3mm,重量<1.5kg),已与特斯拉Optimus团队联合开发液冷关节模组;

eVTOL:亿航EH216-S eVTOL的电机采用冷板式液冷,解决了高空低气压下的散热难题,保障了起降时的峰值功率输出。

2. 相变材料(PCM):局部散热的“瞬时缓冲器”

相变材料(如石蜡、脂肪酸、合金)利用相变时吸收/释放大量潜热的特性,实现“局部、瞬时”散热,适合应对“脉冲式发热”(如AI芯片的瞬间高负载、人形机器人关节的突然发力)。

优势:

高潜热密度:相变材料的潜热可达200-400kJ/kg(是水的5-10倍),能在短时间内吸收大量热量(如嵌入AI芯片附近,可缓解瞬时高温);

体积小、轻量化:相变材料可制成薄膜或块体,嵌入设备内部(如机器人关节模组、电池包),不占用额外空间;

温度可控:相变材料的相变温度固定(如石蜡的相变温度为20-60℃),可精准控制热源温度在安全范围内。

劣势:

循环寿命有限:反复相变会导致材料老化(如石蜡的循环寿命约1000-5000次),需定期更换;

导热系数低:纯相变材料的导热系数仅为0.1-0.5W/(m·K)(远低于铜的400W/(m·K)),需配合微通道、热管等技术提升导热效率;

适用场景有限:仅适合“局部、瞬时”散热,无法应对持续高功率负载(如AI服务器的24小时运行)。

应用案例:

AI计算:部分高端GPU采用相变材料+微通道的复合散热方案,解决芯片瞬间高负载的发热问题;

新能源汽车:比亚迪刀片电池的电池包中嵌入相变材料,冬季可保温(防止电池低温衰减),夏季可吸收快充时的瞬时热量;

人形机器人:波士顿动力Atlas机器人的关节模组中使用相变材料,缓解跳跃、奔跑时的瞬时高温;

eVTOL:某国产eVTOL的电池包采用相变材料+液冷的复合方案,应对起降时的峰值功率发热。

3. 热管与均热板:基础散热的“主力军”

热管(线式均温)与均热板(平面均温)通过工质相变循环(蒸发→传输→冷凝→回流)实现热量快速传递,是当前应用最广泛的散热技术之一。

优势:

高效轻便:热管的导热系数是铜的数十倍(如铜热管的导热系数约1000-5000W/(m·K)),体积小、重量轻(适合手机、笔记本等空间受限设备);

成本可控:传统铜质热管技术成熟,量产成本低(如手机热管的成本约1-2元/根);

可靠性高:无机械运动部件,寿命长(可达10年以上),不易损坏。

劣势:

散热上限低:单根热管的散热能力通常在50-100W,即使多根并联,也难以满足AI服务器(500W以上)的需求;

受重力影响:热管内的液体回流依赖毛细力,当设备倾斜或倒置时(如eVTOL的飞行姿态变化),散热效率会下降;

材料升级瓶颈:碳纳米管、石墨烯等新型材料热管能提升导热效率,但量产成本高(是传统热管的5-10倍),尚未大规模普及。

应用案例:

AI计算:部分中低端AI服务器采用热管+均热板的方案,解决CPU的散热问题;

新能源汽车:宁德时代的CTP 3.0电池包采用热管散热,将电池的热量传递至液冷板,实现均匀散热;

人形机器人:小米CyberOne机器人的躯干电子组件采用热管散热,解决高密度电路的发热问题;

eVTOL:小鹏汇天eVTOL的航电系统采用热管散热,实现轻量化与高效散热的平衡。

4. 新型导热材料:未来散热的“材料基石”

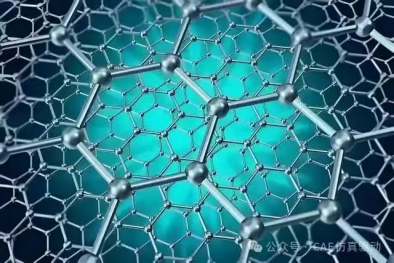

随着石墨烯、碳纳米管、金属泡沫等新型材料的突破,散热技术正从“结构创新”转向“材料创新”。这些材料的导热系数远超传统金属(如石墨烯的导热系数可达5000W/(m·K)以上,是铜的12倍),能大幅提升散热效率。

优势:

导热性能优越:石墨烯、碳纳米管的导热系数是传统金属的数倍甚至数十倍,能快速传递热量(如石墨烯散热膜用于高端GPU,可将芯片温度降低10-15℃);

轻量化:金属泡沫(如铝泡沫)的密度仅为传统金属的1/3,适合eVTOL、人形机器人等对重量敏感的设备;

多功能性:石墨烯具有柔性、透明等特性,可应用于折叠屏手机、 wearable设备(如华为Mate X3的折叠屏采用石墨烯散热膜)。

劣势:

量产难度大:石墨烯的大规模制备(如CVD法)成本高(每克约100-500元),良品率低(<50%);

加工工艺复杂:碳纳米管需要与其他材料(如铜、铝)复合,才能应用于散热结构(如碳纳米管-铜复合热管),工艺难度大;

稳定性问题:部分新型材料(如金属泡沫)长期使用后会出现氧化(如铝泡沫氧化后导热系数下降30%),影响散热性能。

应用案例:

AI计算:英伟达H100 GPU采用石墨烯散热膜,提升芯片的散热效率;

新能源汽车:特斯拉Model S Plaid的电机控制器采用碳纳米管-铝复合散热片,降低控制器温度;

人形机器人:波士顿动力Spot机器人的腿部关节采用金属泡沫散热,实现轻量化与高效散热;

eVTOL:亿航EH216-S的电池包采用石墨烯导热片,提升电池的散热均匀性。

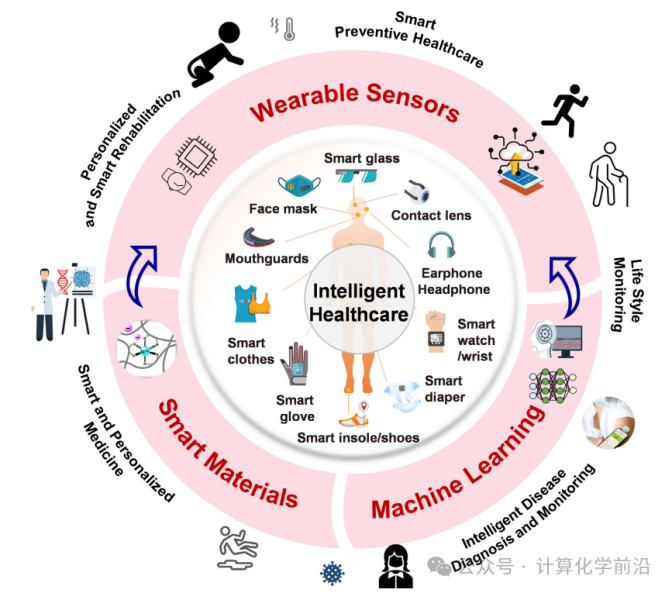

5. 智能热管理系统:从“被动降温”到“主动管理”

智能热管理系统通过传感器(温度、湿度、负载)+ AI算法,动态调节散热策略(如液冷流量、风扇转速、相变材料的激活),实现“按需散热”,提升散热效率与节能效果。

优势:

动态适配:根据设备的运行状态(如AI服务器的算力负载、新能源汽车的加速工况、人形机器人的运动姿态),实时调节散热强度;

节能:避免“过度散热”(如AI服务器在低负载时降低液冷流量,节省能耗);

预测性维护:通过AI算法预测热源的温度变化(如人形机器人关节的热负荷),提前启动散热措施,避免过热停机。

劣势:

系统复杂:需要整合传感器、控制器、算法等多个组件,开发成本高;

数据依赖:AI算法需要大量的运行数据训练(如设备的负载-温度曲线),否则无法准确预测;

可靠性要求高:智能热管理系统的故障会导致散热失效(如传感器失灵导致液冷流量无法调节),需具备冗余设计。

应用案例:

AI计算:亚马逊AWS的数据中心采用智能热管理系统,根据服务器的负载动态调节液冷流量,能耗降低18%;

新能源汽车:比亚迪汉EV的电池热管理系统采用AI算法,根据电池的温度、SOC( State of Charge)动态调节液冷流量,实现快充时的温度控制;

人形机器人:腾龙股份为某研究院人形机器人提供的全机身热管理方案,集成动态热管理算法,基于关节力矩、环境温湿度数据预测热负荷,实时调节冷却液流量;

eVTOL:小鹏汇天eVTOL的热管理系统采用智能算法,根据飞行阶段(起降、巡航、降落)动态调节电机散热强度,提升续航里程。

二、应用场景的“定制化”需求:技术组合是关键

不同应用场景的散热需求差异巨大,需根据功率密度、空间限制、环境条件选择合适的技术组合:

AI计算:以“高功率密度”为核心需求,优先选择液冷(两相DLC)+ 智能热管理(如鸿海的H200 GPU液冷方案);

新能源汽车:以“电池与电机的综合热管理”为核心需求,优先选择液冷(冷板式)+ 相变材料 + 智能热管理(如特斯拉的电池液冷方案);

人形机器人:以“紧凑空间与轻量化”为核心需求,优先选择微型液冷 + 相变材料 + 热管(如腾龙股份的机器人液冷方案);

eVTOL:以“高空低气压与轻量化”为核心需求,优先选择液冷(冷板式)+ 新型材料(石墨烯/金属泡沫) + 智能热管理(如亿航的eVTOL电机散热方案)。

三、未来展望:从“解决问题”到“赋能创新”

前沿散热技术的未来趋势可总结为以下四点:

技术融合:不同散热技术的组合(如液冷+相变材料、热管+新型材料)将成为主流,发挥各技术的优势(如液冷的高散热效率+相变材料的瞬时缓冲);

智能升级:AI算法将更深度地融入热管理系统(如基于机器学习的热负荷预测、自适应散热策略),实现“按需散热”;

绿色节能:余热回收技术(如将数据中心的散热用于供暖、新能源汽车的散热用于 cabin heating)将普及,降低碳排放;

材料创新:更易量产的新型材料(如低成本石墨烯、高循环寿命的相变材料)将突破,成为散热技术的“核心基石”。

结语:散热是“未来科技的隐形骨架”

在AI、新能源、机器人、eVTOL等领域的发展中,散热技术始终扮演着“幕后英雄”的角色。从“被动降温”到“主动管理”,从“解决问题”到“赋能创新”,前沿散热技术正不断突破“热瓶颈”,支撑这些领域向更高性能、更轻量化、更绿色的方向发展。对于科技从业者而言,理解散热技术的优势与局限,选择合适的技术组合,将成为未来产品创新的关键。

好的散热设计不是‘把温度降得越低越好,而是在性能、成本、重量之间找到完美平衡。未来,散热技术将不仅是“解决问题的工具”,更是“创造价值的核心竞争力”。

(来源:CAE仿真驱动)

发表评论 取消回复