板线材弹簧卡箍自动化成形工艺设计

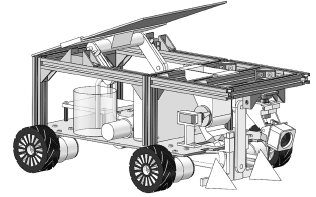

摘要: 针对板线材弹簧卡箍生产过程中自动化水平低、模具结构复杂等问题, 研究了弹簧卡箍的零件特点及成形工艺。设计了弹簧卡箍的冲裁排样和折弯排样工艺, 分析了弹簧卡箍成形的工艺特点和成形设备, 并采用自动间歇送料保证了送料精度,通过级进模冲裁和数控折弯工艺实现了产品的连续自动生产, 结合冲裁切断与多阶段折弯的复合成形工艺确保了折弯精度。在此基础上, 设计了包含冲裁机构和折弯机构的复合成形模具结构。生产试验结果表明, 该弹簧卡箍复合成形工艺不仅提高了生产效率, 还降低了生产成本, 在先进性、可行性和实用性方面具有显著优势, 为该技术的应用推广奠定了坚实的实践基础。