精密铸铝件一体化设计及在车身轻量化中的应用

谷先广1,2,陈红林1,2,俞陆新1,张代胜1,2 (1. 合肥工业大学汽车与交通工程学院;2. 合肥工业大学智能制造技术研究院)

摘要:铝合金一体化精密铸造技术是实现汽车轻量化的重要方式之一。本文首先采用轻质铝合金材料、熔模真空吸铸工艺以及拓扑优化对白车身前副车架及仪表板横梁进行“材料-工艺-结构”一体化设计;其次对比一体化铝合金结构件的质量、研发成本、研制周期,较原钢制件大幅度降低;最后对加装一体化精密铸铝件的白车身进行刚度与模态的有限元仿真分析及台架试验。结果表明,一体化设计后,前副车架及仪表板横梁分别轻量36.6%、30.8%,同时白车身性能均满足设计要求。

关键词:精密铸造;一体化设计;轻量化;仿真分析;台架试验

目录介绍

0 前言

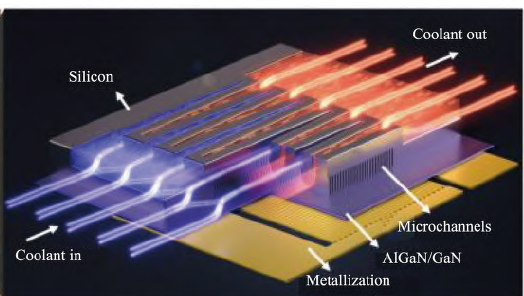

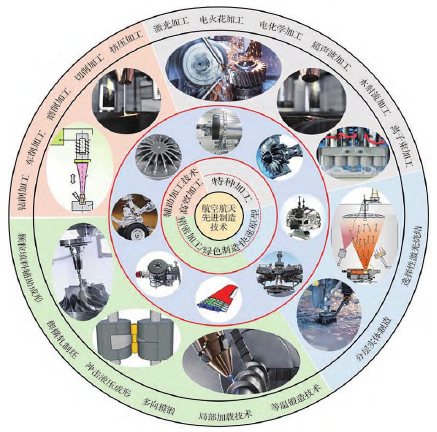

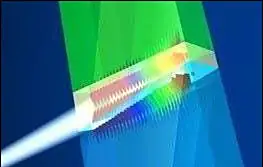

1 铸造工艺及材料的选择

2 精密铸铝件结构设计及性能分析

2.1 前副车架及仪表板横梁拓扑优化分析

2.1.1 拓扑空间有限元模型的建立

2.1.2 基于折衷规划理论的多目标优化模型

2.1.3 前副车架静态多工况权重值分析

2.1.4 拓扑优化结果

2.2 “材料-工艺-结构”一体化设计

2.3 前副车架及仪表板横梁性能仿真分析

2.3.1 有限元模型的建立

2.3.2 前副车架强度分析

2.3.3 仪表板横梁刚度分析

2.3.4 自由模态分析

2.4 一体化精密铸铝件试制及模态试验

2.4.1 一体化精密铸铝件试制结果

2.4.2 一体化精密铸铝件模态试验

3 精密铸铝件与钢制件对比分析

3.1 轻量化效果

3.2 研发成本及周期

4 白车身刚度与模态分析

4.1 白车身刚度与模态有限元仿真分析

4.1.1 有限元模型的建立

4.1.2 白车身刚度与模态仿真结果

4.2 白车身台架试验

4.2.1 试验准备

4.2.2 试验结果

5 结论

©软件著作权归作者所有。本站所有文件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处!

发表评论 取消回复