一体化压铸铝合金前机舱轻量化设计与优化

方志凌1,2,宋燕利2,康洁1,张杏红1,张丹1 (1.东风汽车集团有限公司研发总院;2.武汉理工大学现代汽车零部件技术湖北省重点实验室)

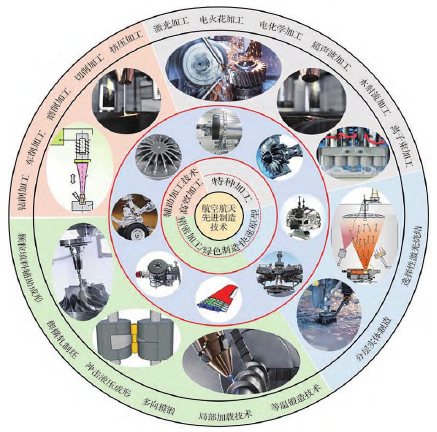

摘要:当前汽车行业对低碳化和轻量化的需求日益增长,新型一体化压铸技术应用于车身,能够实现质量、生产成本和周期的下降,并减少碳排放,成为各大汽车主机厂商争相研究热点。本文将某乘用车传统钢制车身前端机舱结构替换成一体化压铸件,对铝合金一体化前机舱进行了轻量化设计。通过SIMP法对前舱进行拓扑优化得到了最优刚度载荷路径,考虑前舱可铸造性对筋的拔模方向、厚度尺寸和位置分布进行设计。根据C-NCAP 2021进行正面碰撞仿真,通过田口实验设计方法与响应面优化改善了一体化压铸车身的耐撞性,并对优化后的白车身性能进行了仿真分析。与传统方案相比,一体化方案的质量减轻13.9%,白车身弯曲刚度提升9.7%,1阶模态达到要求。本文研究对后续一体化车身结构的平台化设计与工程应用具有指导意义。

关键词:一体化压铸;轻量化设计;耐撞性;前机舱

目录介绍

0 前言

1 一体化前舱结构设计

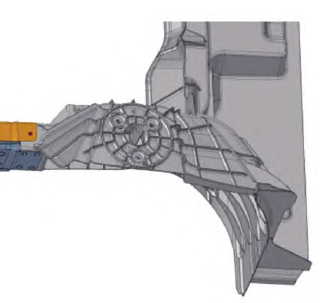

1.1 集成设计

1.2 主体框架和截面设计

2 轻量化设计

2.1 拓扑优化

2.2 考虑可铸造性的轻量化设计

2.2.1 拔模方向分析

2.2.2 筋的设计

2.2.3 壁厚尺寸优化

3 碰撞安全性设计

3.1 正面碰撞仿真分析

3.1.1 FRB碰撞

3.1.2 MPDB 碰撞

3.2 耐撞性优化

3.2.1 优化策略

3.2.2 优化结果

4 CAE性能验证分析

4.1 白车身刚度

4.2 白车身模态

4.3 性能变化分析

5 结论

©软件著作权归作者所有。本站所有文件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处!

发表评论 取消回复