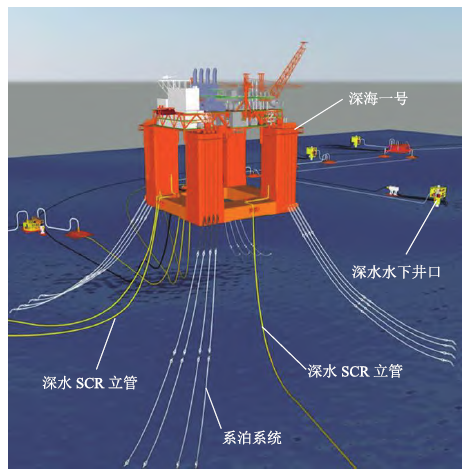

中国海底管道工程技术发展与展望

摘要:海底管道是海上油气传输的重要枢纽,促进海底管道工程技术发展对于全面推动中国海洋油气田的开发建设具有重要意义。在此,从海底管道工程面临的技术挑战、发展历程、国产化建设进程等角度,详细阐述了中国海底管道工程技术的发展现状。在技术挑战方面,突出了中国海底管道输送的复杂介质、恶劣的海洋与地质地貌环境相比国际海洋油气开发的差异;在行业发展历程方面,总结出中国海底管道行业发展历程包括萌芽期、成长期、发展期、开拓期及跨越期5 个阶段,并对海底管道的国产化建设进程进行了追溯;在工程技术体系方面,综述了海底管道集输工艺、结构设计、安装、维抢修4 大板块的技术发展现状。最后,对中国未来海底管道工程技术及装备发展趋势进行了展望。