金属钒的制备方法综述

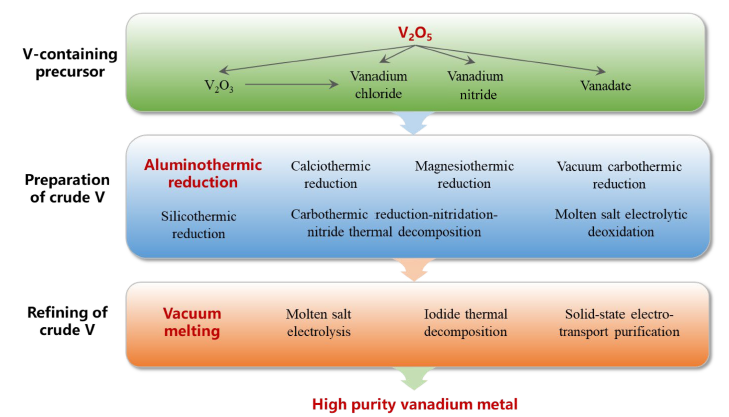

摘要:金属钒性能特殊,素有“工业味精之称”,在冶金、化工、航空、能源、原子能等领域应用广泛。金属钒属于稀有高熔点活泼金属,其高纯金属制备困难,目前主流的制备方法为铝热还原钒氧化物制备粗钒与粗钒真空熔炼提纯的联合工艺,该法能耗高、钒收率低。基于钒氧化物和钒氯化物的热力学性质,研究者还提出了诸多含钒前驱体还原制备粗钒及粗钒精炼制备高纯钒的方法,具体包括钙热还原、镁热还原、真空碳热还原、硅热还原、碳热还原-氮化热分解、熔盐电解脱氧等粗钒制备方法,及熔盐电解精炼、碘化物热分解、固态电迁移等粗钒精炼方法。本工作对上述粗钒制备及粗钒精炼涉及的十余种方法开展了较全面的综述,论述了这些方法的基本原理、技术特点、效果及问题等,以期为高纯金属钒的新制备技术研发和技术升级提供全面的参考依据。要点:(1) 综述了粗钒制备及粗钒精炼的各种方法。(2) 高纯金属钒制备的主流方法能耗高、钒收率低。(3) 在保证质量的前提下降低成本、提高收率,是金属钒冶炼产业的发展方向。