高强极薄铜箔制造过程的质量管控要素及常见质量问题的应对分析

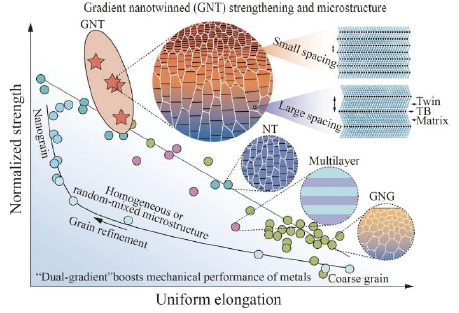

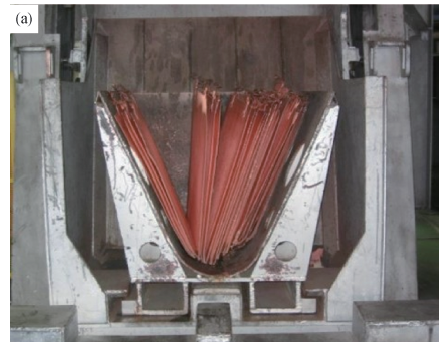

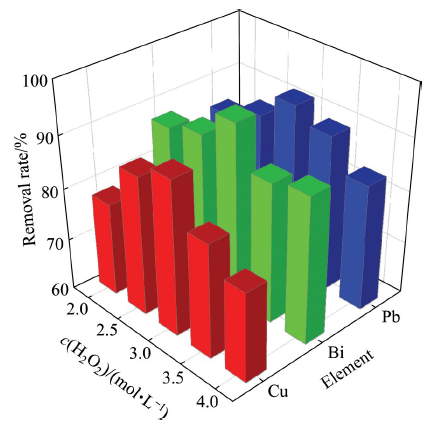

摘要:随着电子产品的小型化、轻薄化,对电解铜箔的厚度和性能都提出了更高的要求,厚度更薄且综合性能更强的高强极薄铜箔的研发及产业化生产已经成为我国亟需解决的重要问题。由于高强极薄铜箔的制造过程复杂且耦合性强,产品质量控制因素多且质量问题影响因素复杂,制造过程的质量稳定性控制已成为制约高强极薄铜箔产业化生产的主要瓶颈问题。因此,以电解式高强极薄铜箔制造过程为主线,对各阶段产品的质量管控要素、质量管控方式以及常见质量问题的应对方法进行了系统的分析和探讨,致力于形成系统化的领域专家经验知识,为高强极薄铜箔制造过程的质量控制及量化稳定生产提供解决对策。