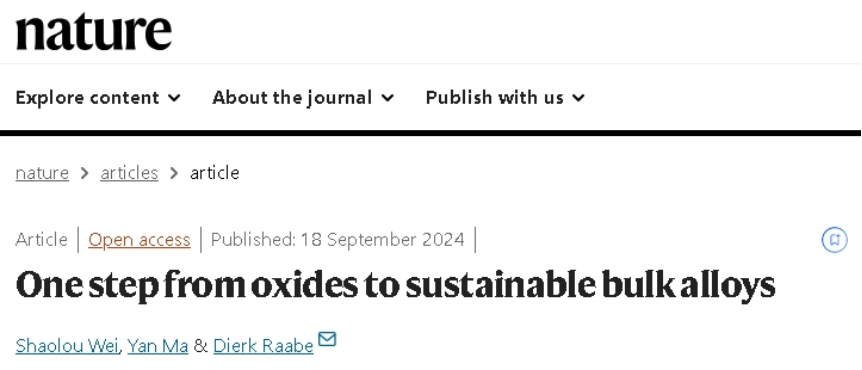

传统的冶金生产通常包括三个步骤:从矿石中提取金属,通过液态加工和热机械控制工艺(TMCP)将其混合成合金,以达到所需的微观结构。这种自青铜时代以来就一直采用的顺序方法在当今由于对可持续经济的迫切需求而达到了极限:几乎10%的温室气体排放是由于使用化石还原剂和高温冶金加工所致。

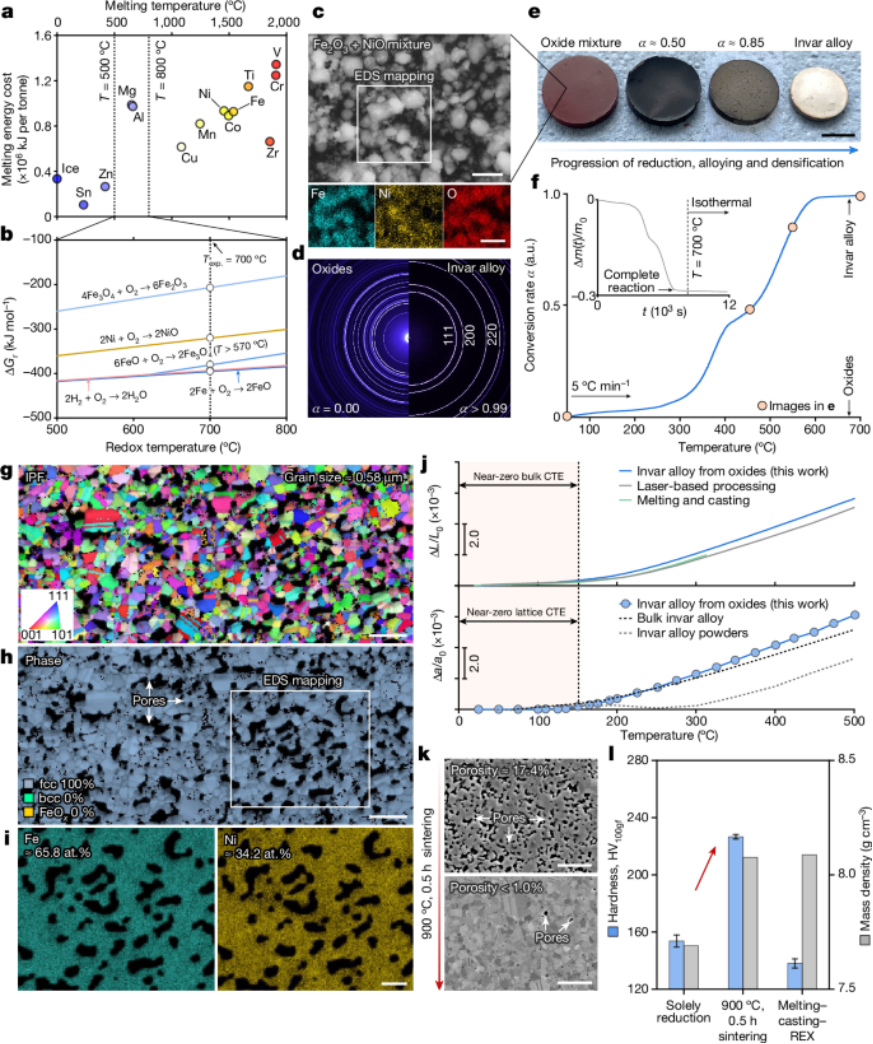

【成果速览】

本项研究中,马普所Dierk Raabe团队提出基于氢气的氧化还原合成和压实的方法,将金属提取、合金化和热机械加工合并为单一的固态操作,对传统的合金制造进行了改革。该工作以Fe-Ni因瓦合金为例来说明这种方法,因瓦合金是最具吸引力的铁基材料之一,因其具有独特的低热膨胀特性,能够在从精密仪器到低温部件等关键应用中发挥作用。但其生产过程也是最不环保的,每生产1kg Ni所产生的CO₂排放量比Fe高10倍以上,使这类合金成为一个完美的示范案例。

本文所提出的可持续方法将氧化物直接转化为具有实用性能的块状绿色合金,此过程均在远低于块状熔点的温度下获得,并同时实现CO₂零排放。

相关成果以“One step from oxides to sustainable bulk alloys”为题刊登在Nature上。

相关成果以“One step from oxides to sustainable bulk alloys”为题刊登在Nature上。

【数据概况】

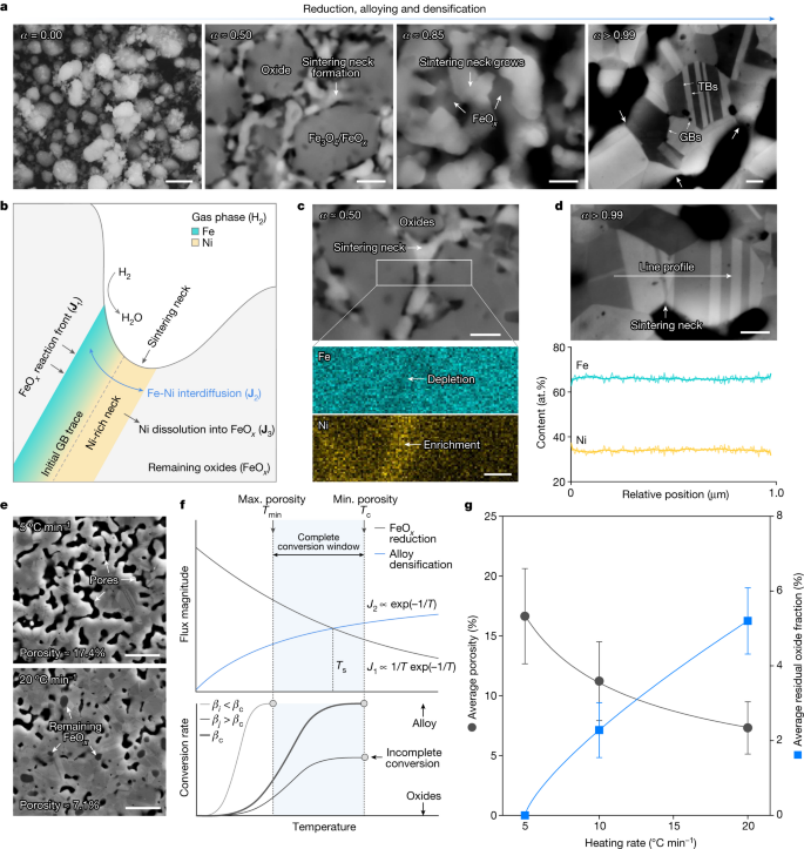

图1. 由氧化物一步合成具有特定微观结构的可持续块状合金。

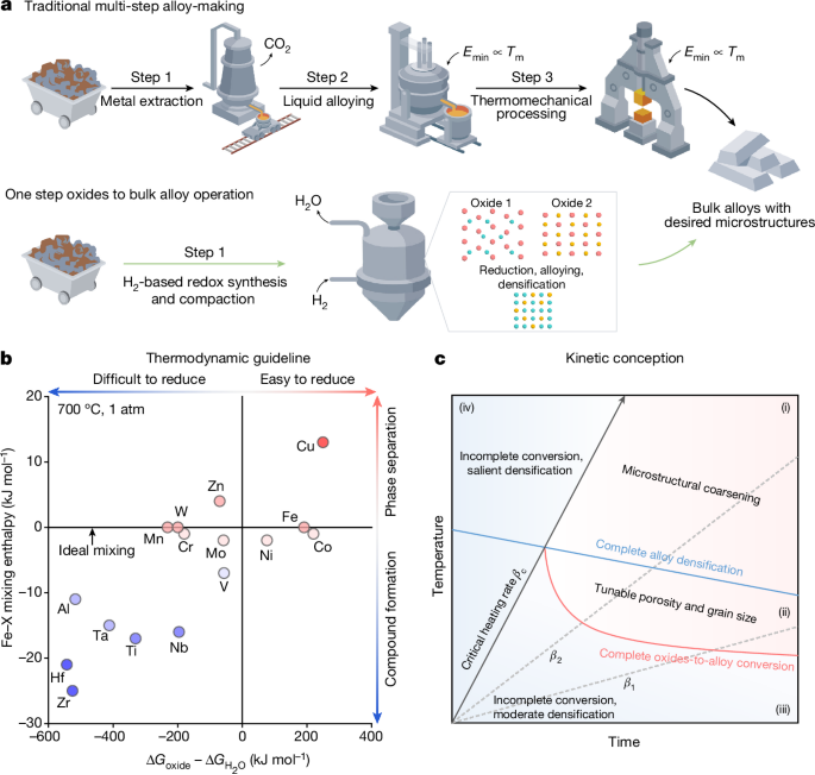

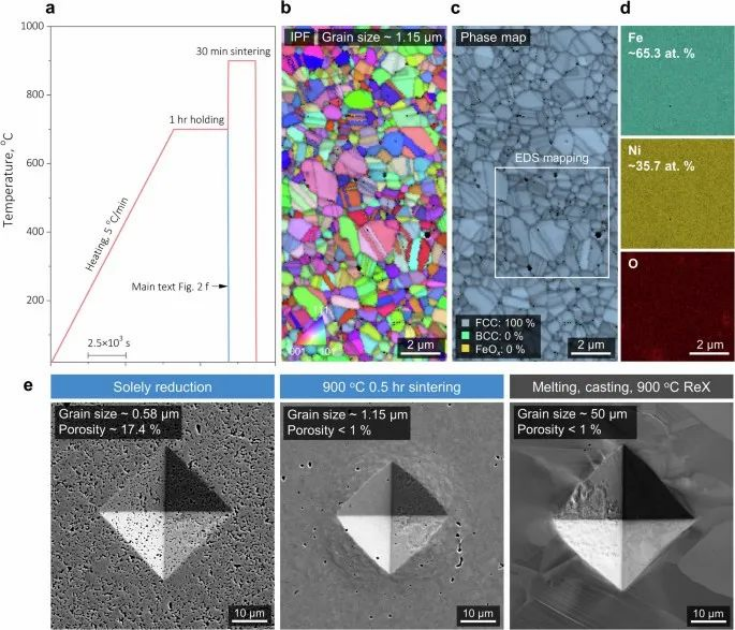

图2. 氧化物制备因瓦合金的合成动力学、微观结构和热膨胀性能。

图2. 氧化物制备因瓦合金的合成动力学、微观结构和热膨胀性能。

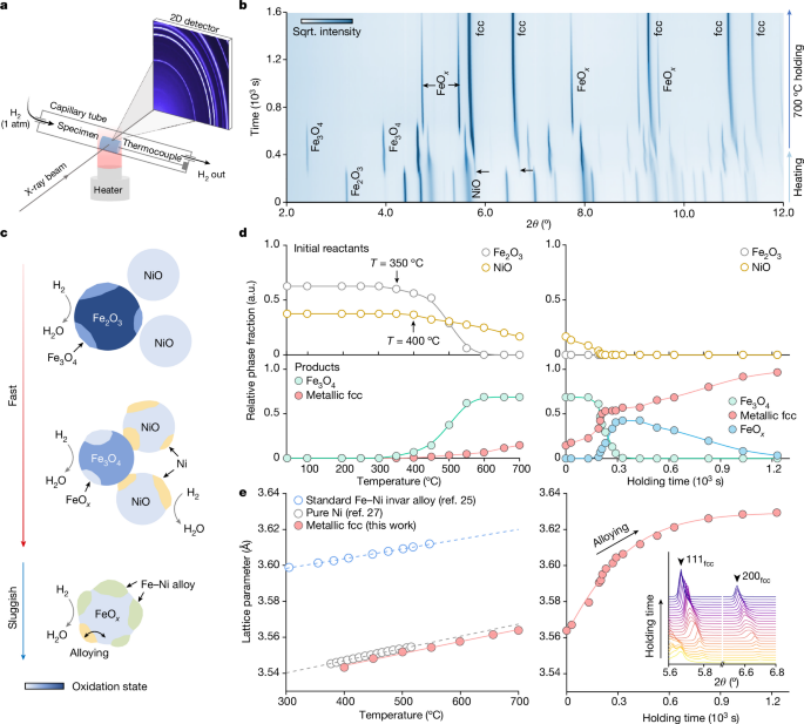

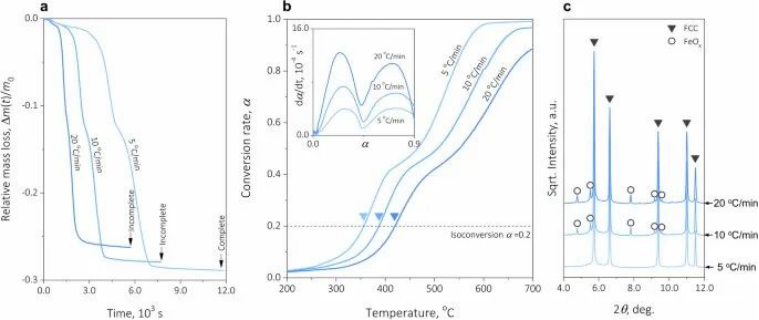

图3. 合成机制的原位同步辐射X射线衍射(SXRD)评估。

图3. 合成机制的原位同步辐射X射线衍射(SXRD)评估。

图4. 不同转化率下的微观结构分析和动力学机制探索。

图4. 不同转化率下的微观结构分析和动力学机制探索。

补充图1. 采用额外的无压烧结步骤制备的因瓦合金的微观结构以及整体性能评估。

补充图1. 采用额外的无压烧结步骤制备的因瓦合金的微观结构以及整体性能评估。

补充图2. 使用不同加热速率测量的转化率。

补充图2. 使用不同加热速率测量的转化率。

【结论展望】

【结论展望】

本工作报告了一种受氧化还原启发的可持续合金设计概念,可直接从氧化物一步合成块状合金。遵循热力学指导方针和综合动力学概念,将这种方法应用于块状Fe-Ni因瓦合金的制备,其微观结构与块状材料性能组合可直接用于实际应用。合成后的合金不仅表现出接近零的热膨胀特性,而且还具有广泛的微观结构可调性。

该设计理念的通用性并非局限于Fe-Ni二元因瓦合金合成的特定范围:相同的概念可以扩展到各种稀释的氧化物结合的过渡金属,甚至是不同来源的高度污染的氧化原料。

本项研究成果成功打破了提取冶金与物理冶金之间的部分传统界限,同时也为在单一固态操作中从氧化物直接转化为具有实用价值的产品带来启发。

原文链接:

https://doi.org/10.1038/s41586-024-07932-w

(来源:材料设计)

发表评论 取消回复