我国管线钢生产技术的进步

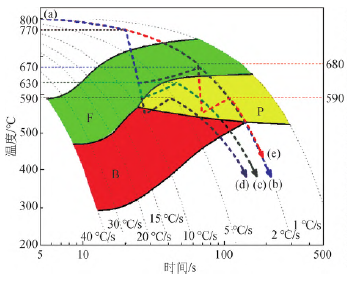

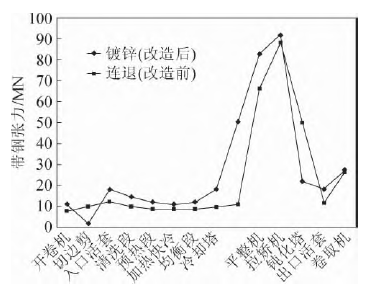

摘要:随着我国能源需求的持续增长,管线钢作为油气管道建设的核心材料,其生产技术得到了快速发展。对我国管线钢生产技术的进步进行了总结,回顾并梳理了我国管线钢生产的发展历程,从早期的低钢级产品到如今的高性能、高钢级管线钢,展示了我国管线钢在生产技术方面的突破。重点介绍了当前管线钢生产中的关键技术,包括化学成分设计、轧制工艺、微观组织调控等方面的创新。此外,深入探讨了管线钢在耐腐蚀、高强度、耐低温等性能方面的产品特点与生产控制技术的研究进展。同时,指出新能源发展中氢气与二氧化碳储运、新型石油天然气管及装备、数字化与人工智能技术的应用是未来管线钢生产技术的研发重点。