GH4099合金粉末的热等静压成形和薄壁筒体的制造

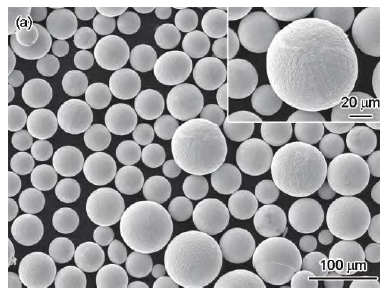

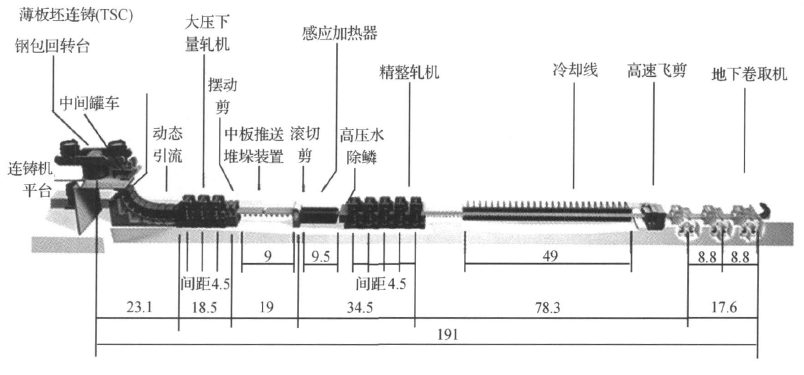

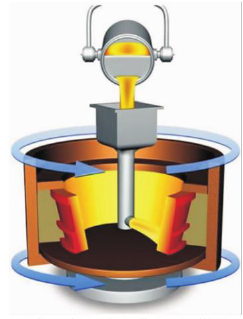

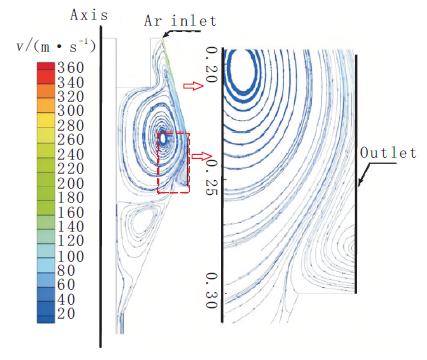

摘要:分别采用等离子旋转电极雾化法(PREP)和无坩埚感应熔炼超声气体雾化法(EIGA)制备出GH4099 洁净预合金粉末,再将其热等静压(HIP)制备GH4099 合金,研究了热等静压温度对其显微组织和拉伸性能的影响。采用优选的热等静压制度1230℃/150 MPa/4 h 进行有限元模拟辅助包套设计,用PREP粉末制造出GH4099 薄壁筒体。结果表明,与EIGA法相比,用PREP法制备的GH4099 粉末球形度更好、表面氧化层更薄,更适合进行热等静压成形。在1165℃~1230℃随着热等静压温度的提高GH4099 合金的孔隙和原始颗粒边界数量显著减少,使其在900℃的拉伸性能提高。用PREP粉末制造的GH4099 薄壁筒体,其关键尺寸与实际薄壁筒体的相对偏差小于5%。