碳纤维粉末改性铁基粉末冶金材料的组织与性能

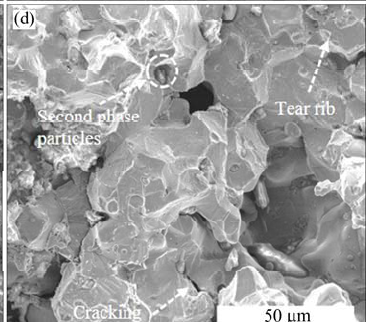

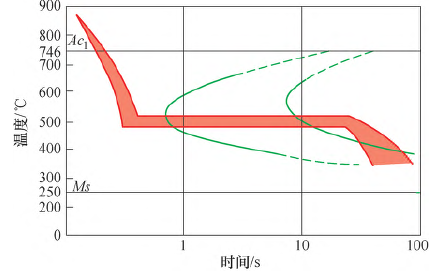

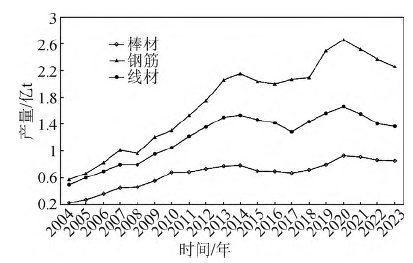

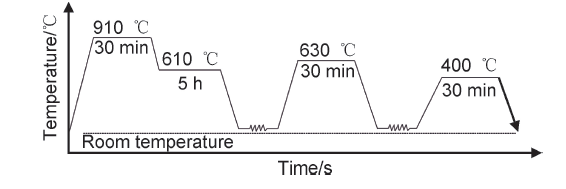

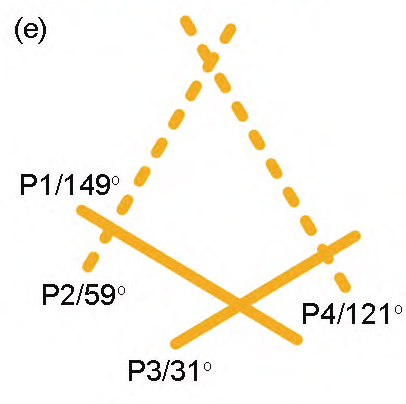

摘要:采用还原 Fe 粉作为基体,分别添加长度约为 20μm 的微米短碳纤维(micron short carbon fibers, MCsf)和粒径为 1~4μm 的碳纤维颗粒(carbon fiber particles, Cfp)作为弥散相,采用压制−真空烧结制备 MCsf/Fe 和Cfp/Fe 粉末冶金材料,并与平均粒度 10 μm 的天然石墨(natural graphite, NG)为原料制备的 NG/Fe 粉末冶金材料进行对比。研究微米短碳纤维、碳纤维颗粒对粉末冶金材料显微组织、物理性能、力学性能和尺寸变化的影响。结果表明:碳纤维颗粒的活性远高于石墨和脱胶短碳纤维(degummed short carbon fibers, DCsf),空气气氛下800 ℃的最大质量损失率为石墨的3.75倍,脱胶短碳纤维的16.6倍。与 NG/Fe 和 MCsf/Fe 粉末冶金材料相比,Cfp/Fe 粉末冶金材料在烧结过程中的尺寸稳定性大幅提高,最大径向膨胀率和收缩率分别为0.39%和 0.14%,且强度和韧性最高,密度、抗弯强度、剪切强度和抗拉强度分别为6.91 g/cm3、736.9 MPa、205.7 MPa和334.8 MPa,伸长率达到 10.5%,材料的断裂模式由脆性沿晶断裂向完全韧窝型断裂转变。