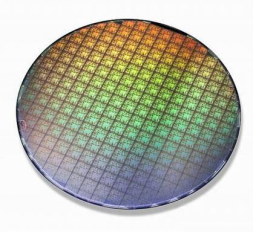

某DRAM厂商说LPDR4他们有5万片 Wafer的产能...

那问题来了,5万片Wafer 到底能造出来多少DRAM呢?

要得出答案,我们需要几个最重要的信息:

1,晶圆的半径:

最常见尺寸:

150mm (6英寸): R=75mm (老工艺或特殊应用)

200mm (8英寸): R=100mm (成熟工艺,模拟、功率、MEMS等)

300mm (12英寸):R=150mm (当前主流工艺,逻辑、存储等)

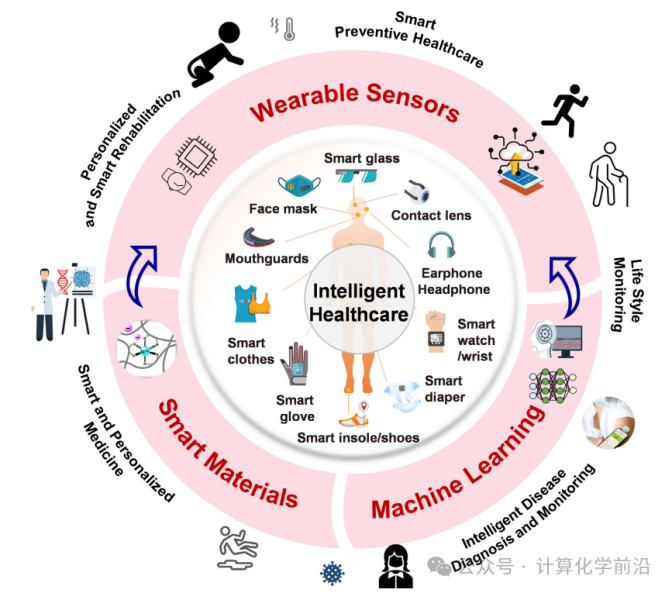

2,单个晶粒(Die)的面积

芯片设计完成后,在晶圆上占据的实际物理面积,是一个矩形。

3,边缘排除宽度

晶圆边缘区域(通常5-10mm)由于制造均匀性问题、夹具接触、划片损耗等原因,无法用于生产合格芯片。这部分区域需要被排除。

典型值:3mm, 5mm, 8mm, 10mm。具体值取决于晶圆厂和工艺要求。

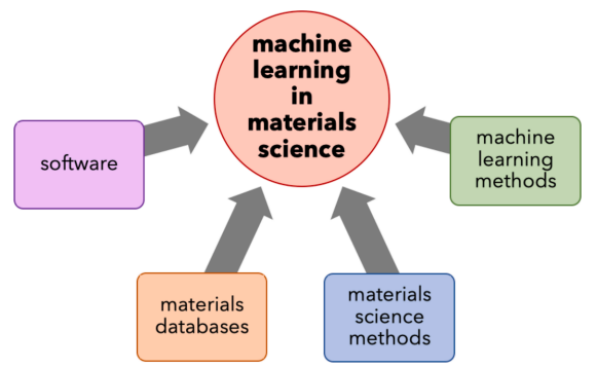

4,良率

晶圆制造过程会存在各种缺陷(颗粒、工艺波动等),并非所有制造出来的晶粒都是功能完好、符合规格的。

良率是一个关键的指标,通常在60%到95%甚至更高之间波动,具体取决于工艺复杂度、成熟度、设计规则、晶圆厂能力等因素。

良率需要实际生产数据统计得出,在初步估算时可能需要假设一个经验值(例如80%或90%)。

新工艺的早期良率可能很低。良率损失会显著减少最终可用的芯片数量。

有了以上信息,可以做一个大概的估算,假设:

晶圆半径:12英寸=300mm

边缘排除宽度:5mm

单个Die面积:长5mm,宽5mm,则单Die 面积=5*5=25mm²

良率:80%

因此:

晶圆的实际可用面积S=π*(300-5)*(300-5)=273258.5mm²

可产出良品Die数=273258.5/25*80%≈8744pcs

以上为大概的理论数值,实际上:

1,单die的尺寸很难获得,通常规格书只会标识封装后的尺寸,这部分有没有业内人士指教下?

2,切割道空间:晶粒通常是矩形,排列时晶粒之间需要留出切割道的空间,用于后期用锯片或激光将晶圆切割成单个晶粒。切割道宽度通常在50μm到150μm (0.05mm到0.15mm) 左右。

3,边缘区域无法利用:由于晶圆是圆形的,边缘区域的晶粒排列会有浪费,无法完全利用所有空间。

4,测试结构: 晶圆上除了产品晶粒和切割道,还会放置一些用于工艺监控和测试的专用结构(Process Control Monitor, PCM),这些结构也会占用少量面积,减少可用晶粒数。

5,设计规则和冗余: 某些设计(如高可靠性或存储器)可能包含冗余单元,实际有效面积利用率会降低。

来源:懂点技术的采购YJ

发表评论 取消回复