汽车用铁素体-珠光体型非调质钢研究现状

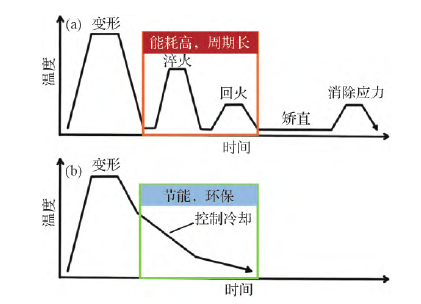

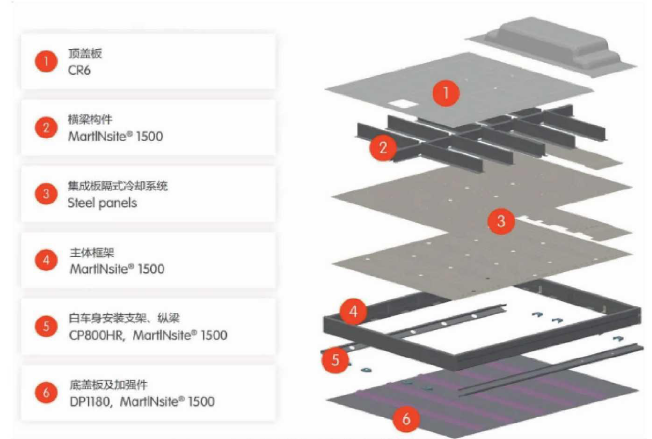

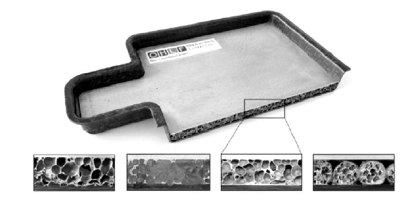

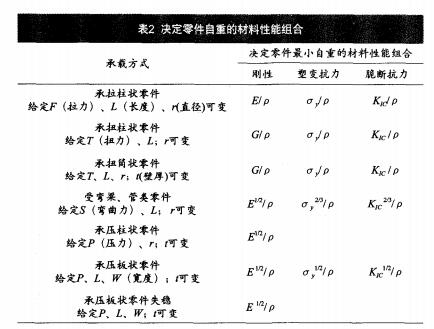

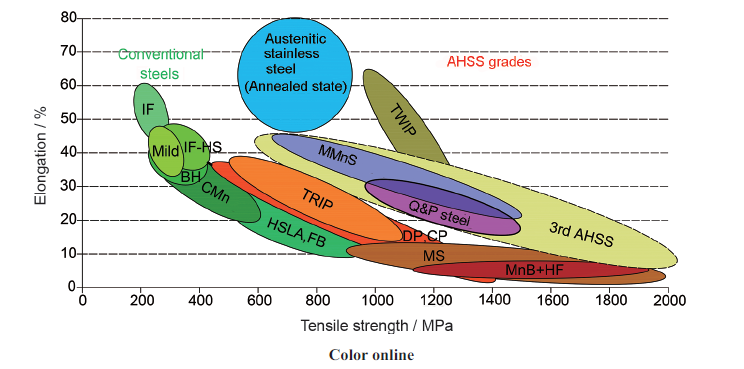

摘 要:基于汽车零部件发展趋势,零部件用钢的生产不断朝着低能耗、轻量化方向发展。非调质钢具有节能减排、制造成本低、生产周期短等优点,用于汽车零部件的生产符合碳达峰、碳中和的战略发展方向,且随着对非调质钢强韧性研究的深入,其力学性能已接近甚至达到调质钢水平。因此,非调质钢代替调质钢成为高品质汽车零件用钢发展的重要趋向。铁素体-珠光体型非调质钢是中国引入非调质钢以来应用最为广泛、使用量最大的非调质钢,在汽车零部件上的应用更为成熟,提高其综合力学性能可进一步扩大其应用范围。综述了汽车零部件用铁素体-珠光体型非调质钢的发展趋势,从晶粒细化、析出强化、晶内铁素体韧化等方面深入探讨了其强韧化机理。提出轧材的成分设计优化和组织调控可为非调质钢最终组织性能的保证奠定基础,而控制非调质钢深加工过程中二次加热温度、变形量和冷却制度等参数,可以进一步改善其组织性能,为开发更高强韧性的铁素体-珠光体型非调质钢提供理论依据,进而推动非调质钢的研究及生产。最后针对非调质钢在研究和生产中面临的相关问题进行总结,围绕未来铁素体-珠光体型非调质钢零部件综合性能提高的迫切需求,通过“产学研用”的合作方式,加强材料的基础特性研究,以实现全流程精确调控铁素体-珠光体型非调质钢的组织性能。