汽车用特殊钢棒材的质量控制方向

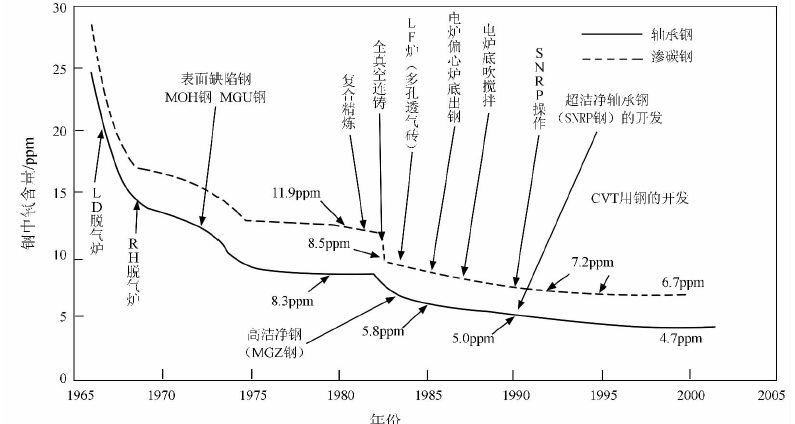

摘要: 汽车零部件用特殊钢棒材的质量控制方向,是保证钢材的高洁净度、高均匀性、高的表面质量和易切削性。采用LF-VD-全程控制技术,减少Al2O3和非金属夹杂物,连铸过程全程保护浇铸减少钢水二次污染,确保夹杂物充分上浮。在转炉冶炼、LF精炼、连铸过程中,使不同炉次钢水之间的成分波动减小,降低同一炉钢材的成分偏析; 避免钢材的表面缺陷,达到表面零缺陷交货,使钢材尺寸的精度达到±0.1mm; 控制钢中的硫含量在一定范围内,形成一定含量的MnS夹杂物,同时使钢材或零部件在切削加工前获得均匀的铁素体+珠光体组织。