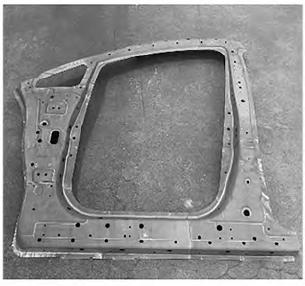

一体式激光拼焊热成形门环的开发及应用

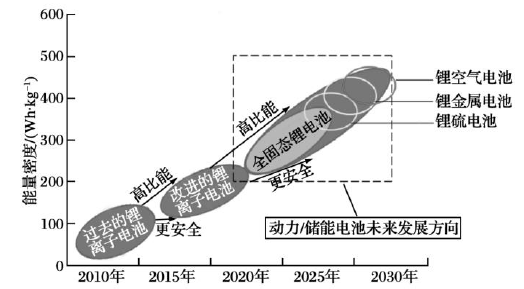

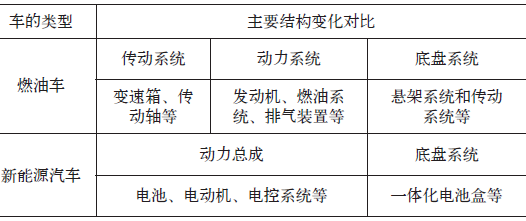

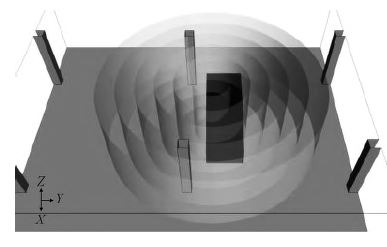

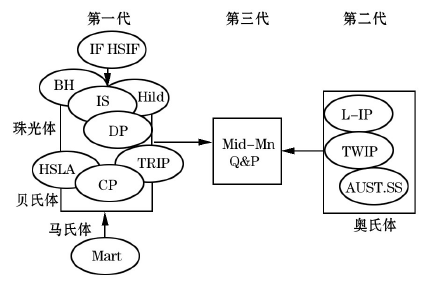

摘要: 采用1000、1500和2000 MPa这3种强度的热成形钢板,设计开发了由5种厚度板料和2个补丁板经激光拼焊后一体化热成形的门环,并统筹考虑碰撞变形和吸能。对传统冲压-焊接的门环和一体式激光拼焊热成形门环分别进行了25%偏置碰撞和移动变形壁障碰撞的数值仿真,结果显示: 25%偏置碰撞时,传统门环侧面变形最大侵入量大于190mm,而一体式门环为166.313 mm,减少了14.4%,且一体式门环零件的变形侵入量小于传统门环; 移动变形壁障碰撞时,一体式门环的变形侵入量略小于传统门环。一体式门环激光拼焊热成形后各区域性能均达到了设计要求,其中B柱上板Patch板强度达到1878MPa,门槛加强板的强度达到1041MPa,且韧性好; 激光拼焊的5条焊缝强度均大于较弱侧基材的强度。相比于传统门环,一体式门环整车减重10.146kg,减重率为20.6%; 材料利用率由66.7%提升至71.19%; 单车成本增加80元/车,但轻量化成本仅增加7.88元,为业内水平的1/3~1/2。