埃隆·马斯克坐在办公室里,看着桌子上的一辆风火轮玩具车,问道:“为什么我们不能用制造玩具车的方式制造真正的汽车?”这个问题反映了汽车制造商试图测试汽车工业中一体化整合和轻量化结构的极限。一家设备制造商应对了马斯克提出的问题——总部位于意大利Brescia的意德拉Idra公司,与特斯拉合作开发了现在被称为一体化压铸机(giga-press)的大型冷室高压压铸机,该压铸机大到足以通过一个工序铸造车辆的大部分部件,从而消除了对多个结合件的需求(图1)。这进而简化了车辆,减轻了车辆重量,同时简化了制造过程。意德拉的市场和销售经理John Stokes在提到意大利最近向福特汽车和现代汽车销售的一体化压铸机时,将这款压铸机描述为“向全世界发出的信号,表明意大利不仅在引领欧洲,而且在引领世界”。

图1 风火轮玩具车(左)激发了千兆铸造设备的灵感,并在特斯拉Model 3(右)中得到展示

然而,高温、高压压铸过程实际上并不是制造玩具汽车的方式。相反,大多数玩具车都是用塑料注射成型生产的,这是一种将软化的塑料注射到模具中的过程。但是这个过程是否可以转移到金属上呢?事实上,几十年来,镁这种最轻的结构金属一直在采用喷射造型法的方法,这种方法被称为注射成型。

1、镁注射成型

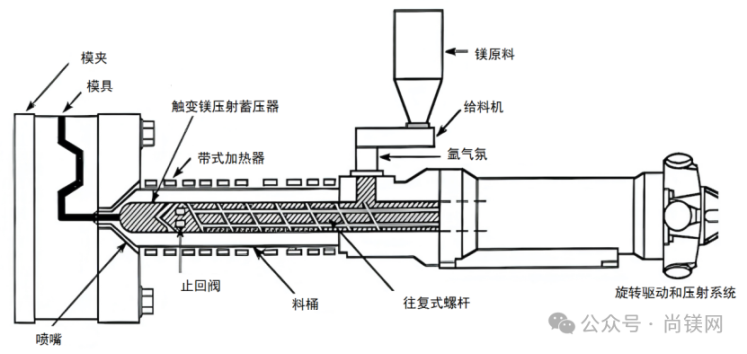

从历史上看,镁注射成型实际上使用了一种改进的塑料注射成型机。镁注射成型是镁合金零件的半固态成形工艺(意味着镁仅部分熔化成球状、可流动的浆料)。这个过程从镁合金颗粒或镁片开始。镁片被送入一个将镁加热至半固态的螺杆中(图2)。最初,在浆料中保持固态的球体有很多的棱角。然而,旋转的螺旋迫使球体碰撞并摩擦在一起,将它们侵蚀成均匀的球形颗粒,且无缝地相互滑动,从而产生流动性更好的料浆。然后螺杆变成活塞,将料浆注入模具。

图2标准注射成型机

图2标准注射成型机

在这个过程中,由于螺杆的临界性,镁比铝更适合注射成型。铝与钢的反应性很强,因此如果用于注射成型,铝浆会侵蚀钢螺杆,这使得该工艺具有挑战性,除非进行重大的重新设计或采用替代材料和涂层。

与高压压铸相比,较低的操作温度(因为金属只需要部分熔化)和金属的浆液一致性,为注射成型创造了许多优势。较低的工作温度减少了收缩率,这是金属在冷却导致的收缩。因为金属不需要像注射成型一样冷却,所以收缩更少。此外,由于半固态浆料比液态金属厚,因此在填充模具时湍流明显减少。由于没有收缩和较少的湍流流动,最终铸件的孔隙率接近于零,并且显著减少了变形。孔隙是金属零件内部形成的气体或真空的小空间,它们是由于金属冷却时收缩或在模具填充时气体混入流动而形成的。尽量减少孔隙率,使整个截面更加一致,从而提高最终零件的延展性和强度。

一般情况下,注射成型模件的质量可以与固态锻造件(如挤压件或冲压件)的质量相媲美,它们都保留了金属的内部结构,从而最大限度地提高了材料性能。这些成形方法,在壁厚和几何形状方面的机能有差异,但零件的低孔隙率和均匀性是相似的。然而,与冲压成型相比,注射成型是一个明显更快和经济的过程。注射成型的周期时间与高压压铸的周期时间相当。这意味着注射成型可以生产高质量的零件,类似于锻造零件的质量,同时可以像压铸工艺的速度那样批量生产。

此外,料浆的缓慢流动导致较少的磨损模具,从而延长模具的寿命。较低的工作温度也最大限度地减少了对覆盖气体的需求,并大大降低了氧化的风险,创造了一个更安全的工艺过程。这两个因素都降低了注射成型的成本。

显然,与高压压铸相比,镁注射成型有相当大的好处,那么为什么我们没有在工业中看到更多的注射成型呢?这个问题的答案就在注射成型成型的历史中。注射成型最早是由陶氏化学公司在20世纪80年代通过将塑料挤出机改造成注射成型机而发明的。他们在1987年为这项技术申请了专利,并在1990年将专利转让给了Thixomat公司。少数公司获得了该专利的许可,如日本钢铁有限公司和Husky注塑系统有限公司。然而,早期的专利限制了对该技术的使用,随后阻碍了创新。此外,由于注射成型源于塑料注射成型,它被归类为塑料零件的替代品,而不是用于生产大型金属铸件。

因此,注射成型主要用于小众应用。最引人注目的触变汽车部件,是吉普牧马人备用轮胎载体(图3)。Stellantis甚至与橡树岭国家实验室(Oak Ridge National Laboratory)合作开展了一项研究项目,专门制造一种用于注射成型的合金,以进一步改善备用轮胎的承载能力。然而,这需要增加触变机的尺寸大小。因此,大多数其他应用的规模都很小。

图3 AM60B吉普牧马人镁注射成型备用轮胎载体

尽管主要汽车制造商已经在大规模市场生产中使用了镁注射成型,但由于专利、机器尺寸小以及缺乏创新,其应用受到限制。然而,在去年10月的意德拉论坛上,意德拉推出了一系列革命性的注射成型机,并为电气化和脱碳的新时代重振镁注射成型技术。

2、开发触变活塞注射技术(Thixotropic Piston Injection)

注射成型有很大的潜力,但它也需要创新。考虑到这一点,推出了一种名为触变活塞注射(TPI)的新型注射成型技术。为了更多地了解这项技术,作者与John Stokes坐下来交流。Stokes在压铸行业工作了近40年,自1995年以来一直在意德拉工作。在意德拉,他担任过许多职位,从技术角色到项目管理,最终到销售。在意德拉工作期间,Stokes与镁瑞丁轻量化技术公司(汽车行业镁压铸件的领先供应商)密切合作,并了解了有关镁的信息。Stokes坚信未来的轻量化将依赖于镁元素,他甚至在意德拉论坛上说,镁元素“在他们的血脉里”。

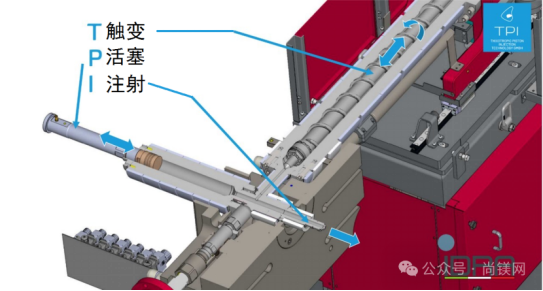

当被问及这项技术时,Stokes解释说,TPI为注射成型提供了模块化解决方案,该解决方案针对可持续性进行了优化,在高压压铸的循环时间和效率下,尽可能接近锻造产品。机器本身是一个模块化的部件,可以添加到冷室高压压铸机。TPI利用高压压铸机提供的压力,同时也受益于浆料的触变状态。这是通过分离螺杆和活塞来完成的,在传统的注射成型机中,螺杆和活塞通常是一体的。相反,TPI是冷室高压压铸压力机的模块化附件,因此活塞实际上是现有高压压铸压力机上使用的活塞(图4)。存在于TPI附加部件中的螺杆,加热镁片并将触变浆送入压射套筒,之后,活塞将料浆推入模具。

图4 触变活塞注射机

该产品的可持续性,源于使用干净的镁废料和生产过程中无覆盖气体。有些人可能会认为,从开采原矿石中使用热加工艺生产原镁碳足迹较高(其全球变暖潜能值为35 kg CO2/kg Mg),是不可持续的。然而,许多人看到了从海水中生产低碳镁的未来(就像陶氏、挪威海德鲁和其他公司过去所做的那样),这将减轻对可持续性的担忧。

根据与Stokes的讨论,TPI的两个主要创新特征是模块化和规模化。TPI是冷室高压压铸机的模块化附件,降低了进入成本,并提供了更灵活的产品。此外,通过利用大型冷室高压压铸机的能力,TPI可以创建比传统注射成型机大四倍的零件。目前计划的最大压力机的压射重量为20kg,夹紧力为7,000吨。虽然这个数字与100kg的铝一体化压铸相比似乎很小,但这是一个巨大的进步。

此外,镁是一种比铝轻得多的材料,与高压压铸相比,在注射成型过程中,废弃料更少,因此很难在铸件重量之间进行一对一的比较。许多大型汽车铸件可以用20kg的尺寸进行注射成型铸造,例如内部后升降门,Stellantis目前正在用镁合金压铸克莱斯勒Pacifica,重量为6.8kg。尽管它的重量有限,但Pacifica后升降门的尺寸很大,大约1.2 m x 1.4 m。在汽车内门板、电池外壳、座椅框架等方面也有可能使用注射成型成型技术。

3、未来前景

Stokes在意德拉论坛上发表完TPI的演讲后,Sandy Munro站起来问,这项技术是否解开了镁一体化铸造的枷锁。对此,Stokes持谨慎乐观的态度。他认为,在这一愿景完全实现之前需要创新。虽然这可能是正确的,但重要的是要记住,即使围绕注射成型的所有问题都不能用TPI来回答,但兴趣和创新会带来积极的反馈。这项新技术为行业带来了创新,这反过来又引发了对注射成型的新兴趣,并将不可避免地推动一步的创新。

TPI技术还有待进一步探索,包括合金创新、尺寸更大的铸件、更高的温度精度和热处理潜力。TPI正在推动汽车工业重新发现镁材的应用价值。

参考文献:略

本文作者:Melissa Zirps为Magrathea 公司冶金工程师。在来Magrathea之前,Zirps在斯坦福大学攻读结构工程博士学位。

本文最早发表于《轻金属时代》2024年1月刊。

发表评论 取消回复