增材制造铝合金成分设计研究进展

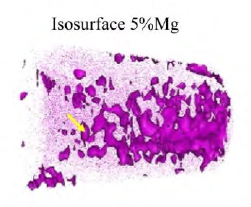

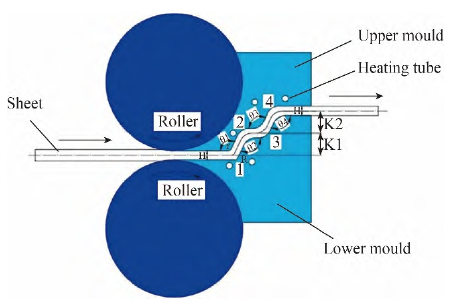

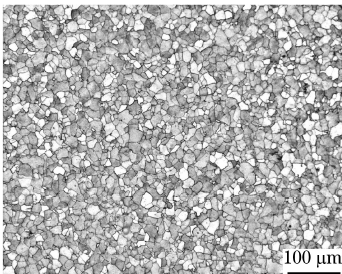

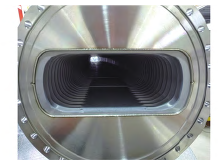

摘要:铝合金作为重要的工程材料,其应用越来越广泛,对应零部件的结构复杂性也越来越高。增材制造技术作为复杂结构零件的重要制备方法之一,近年来得到快速发展。但是,铝合金增材制造过程也面临诸多问题,需要从增材制造工艺方法和合金设计方面进行改善。本文总结了常用合金元素在增材制造铝合金中的作用,并对几种主要的增材制造合金体系及其合金设计的研究现状进行了介绍,包括Al-Si、Al-Cu、Al-Mg、Al-Zn-Mg-Cu、Al-Ce 等成分体系;同时,还总结了通过合理选择合金元素消除增材制造过程中的冶金缺陷的方法,以期为增材制造高性能铝合金的研究和应用提供参考。