十八辊轧机轧制高强薄规格带钢斜纹浪产生机理与控制技术

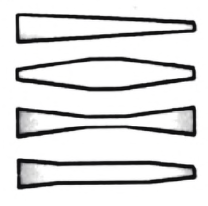

摘要:十八辊单机架轧机在轧制高强薄规格带钢时极易出现斜纹浪缺陷,分析认为斜纹浪产生的机理为带钢存在一定的切应力和不均匀的张应力,使带钢在轧制过程中产生不均匀塑性变形而导致。为解决斜纹浪板形问题,运用有限元ABAQUS软件建立了十八辊轧机轧制过程三维弹塑性仿真模型,分析了中间辊弯辊、轴向横移等手段的板形调控能力。结果表明:随着带钢宽度的增加,十八辊轧机中间辊弯辊、轴向横移对承载辊缝二次凸度、四次凸度调控功效逐渐增大,中间辊轴向横移调控功效要优于常规冷连轧机,而中间辊弯辊调控功效较常规冷连轧机要弱,十八辊轧机对承载辊缝四次凸度的调节能力明显高于常规冷连轧机,但对二次凸度的调节能力要弱于常规冷连轧机;当带钢发生跑偏时,轧机两侧出现轧制力偏差,且带钢跑偏量对十八辊轧机两侧轧制力差值的影响大于常规冷轧机。因此,相对于常规冷连轧,十八辊单机架轧机更容易产生斜纹浪板形缺陷。针对十八辊轧机生产带钢斜纹浪问题,提出减少末道次轧制力F(F<5MN),提高末道次前、后张力(提高30%)的措施,实现了斜纹浪缺陷的有效控制。