冶金机理与贝叶斯优化XGBoost融合的VD炉精炼终点钢液温度预测

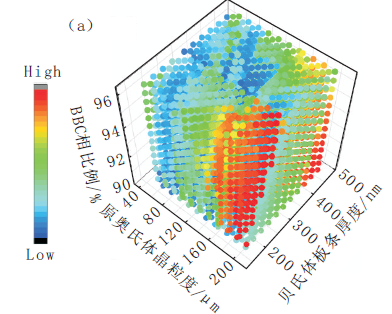

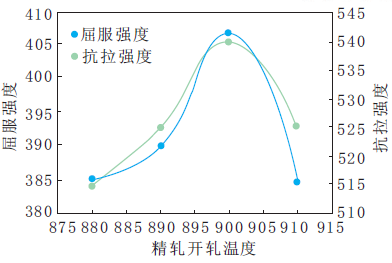

摘要:在炼钢生产过程中,真空脱气精炼(VD)炉是生产高品质钢的重要设备之一,其精炼终点温度对钢液质量、生产效率和连铸顺行具有重要影响。为了实现对VD炉精炼终点钢液温度的精准控制,本文采用冶金机理和贝叶斯优化极端梯度提升(metallurgical mechanism–Bayesian optimization–extreme gradient boosting, MM–BO–XGBoost)相结合的方法建立钢液温度预测模型。首先,基于VD炉冶金机理解析,确定影响精炼终点钢液温度的主要因素;其次,使用3σ原则对实际生产数据进行预处理,剔除异常值,并采用皮尔逊相关性分析剔除对钢液温度影响较小的因素,从而确定模型的输入变量;再次,将冶金机理与XGBoost模型进行融合,对输入变量的初始特征重要性进行部分放大;最后,针对XGBoost模型的超参数寻优问题,采用贝叶斯优化(BO)对其进行超参数寻优,由此构建了MM–BO–XGBoost模型。在模型仿真过程中,对本文模型同时使用网格搜索和随机搜索进行超参数寻优,旨在对比和验证BO寻优的效果;此外,使用本文提供的数据对已有的冶金机理模型、多元线性回归模型和反向传播神经网络模型进行仿真,并与MM–BO–XGBoost模型进行性能对比。结果表明:本文提出的MM–BO–XGBoost模型的超参数优化效果最好;本文模型的预测VD炉终点钢液温度在±10 ℃和±15 ℃误差范围内的命中率分别为87.81%和96.42%,均高于其他对比模型,综合性能最优。本文构建的VD炉钢液精炼终点温度预测模型,对实现钢液温度精准控制、降低生产成本和提高VD炉精炼效率具有重要的现实意义。