我国热轧宽带钢轧制技术的进步

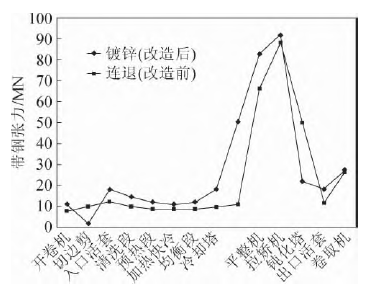

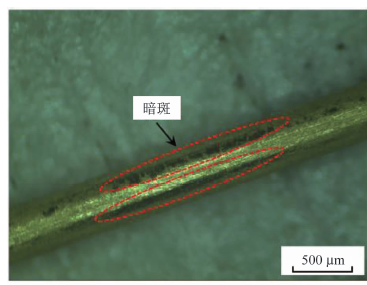

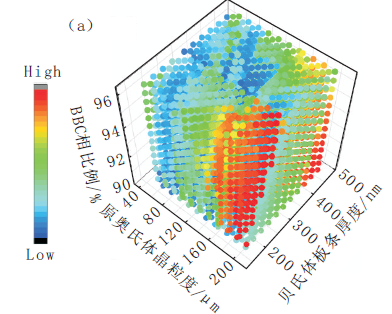

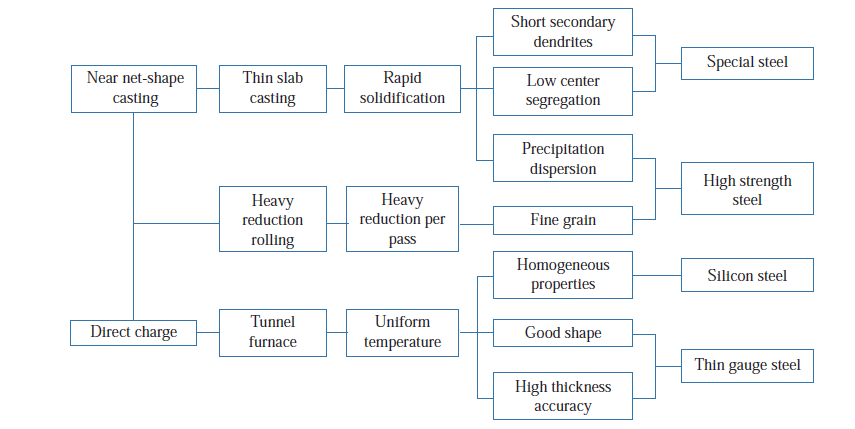

摘要:对近年我国热轧宽带钢轧制技术的进步作了总结介绍,其中包括:我国热轧宽带钢产线及产量发展情况;常规热连轧高效轧制,轧制过程节能降碳,控轧控冷与低成本控制技术等热宽带钢生产技术;常规流程轧制、薄板坯连铸半无头轧制/无头轧制高强/超高强钢以及超薄带钢轧制技术;热宽带钢组织性能预测控制、表面质量及板厚板形控制技术;热宽带钢生产数字化、智能化技术进步等等。统计数据表明:无论是常规热连轧、薄板坯连铸连轧、无头轧制、薄带铸轧产线装备控制技术的进步,还是热宽带钢轧制工艺、产品开发、组织性能与质量控制,以及热宽带钢生产数字化、智能化、绿色化等的技术进步,都产生了从量到质的发展,对推动我国冶金科学技术进步及国家经济建设做出了重要贡献。