金属链创制

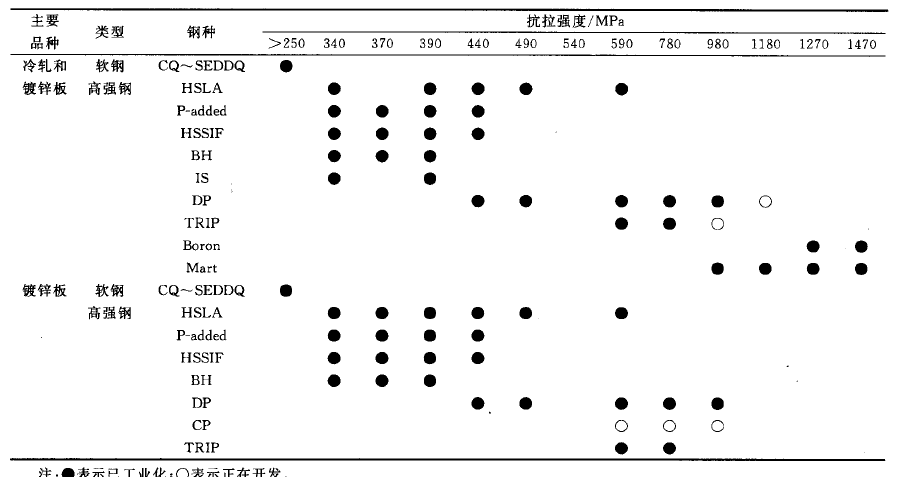

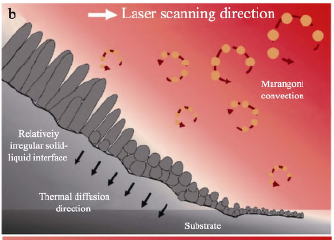

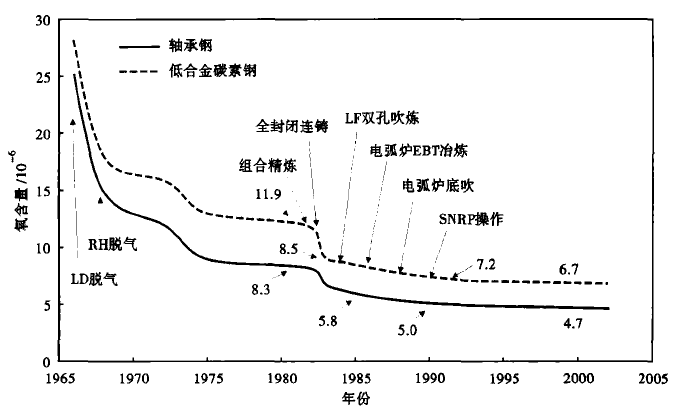

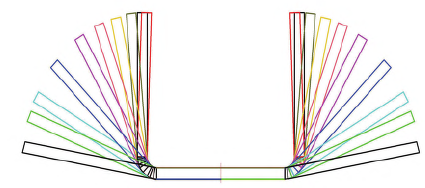

摘要:金属零部件的制造过程涉及合金设计、原材料制备、冶炼、铸坯、锻轧、热处理、精密冷加工等,研究工作理应贯穿金属制造与服役的全生命周期。只有贯通全生命周期技术链,金属的性能才能充分发挥。以往的工艺技术研究多注重“点”的突破,而在金属材料与零部件的加工中间经常出现“断链”现象,导致高端零部件的性能不合格、不稳定、不可靠,甚至大量依赖进口。为解决上述问题,本文以直径8 m级盾构机主轴承研制为例,从套圈用轴承钢的V、B、稀土共合金化设计出发,基于高纯净、高均质轴承钢的制造和高性能轴承零部件精密加工,阐述了轴承制造全流程的关键技术及其关联性,重点介绍了连接轴承材料到轴承零部件的热处理技术和大型滚子的精密加工技术。在此基础上,成功制造了性能优异的大型盾构机主轴承,具备进口替代能力。基于此,本文提出了金属链创制的学术思想,即从材料设计的源头出发,对合金设计、原材料制备、冶炼、铸坯、锻轧、热处理、精密冷加工、装配制造、检测评价、应用考核等全链条进行研发,通过从全链条角度识别各工序的关键数据,并对其进行调控和传递,迭代优化,贯通技术链,打造创新链,对接产业链,实现金属材料与高端零部件的可控制造。