微合金钢析出与再结晶行为机器学习模型开发

闫新悦1, 汪宏兵2, 张成德1, 吴思炜1, 王煜乔1, 曹光明1, 刘振宇1(1.数字钢铁全国重点实验室;2.湖南华菱涟源钢铁有限公司技术中心)

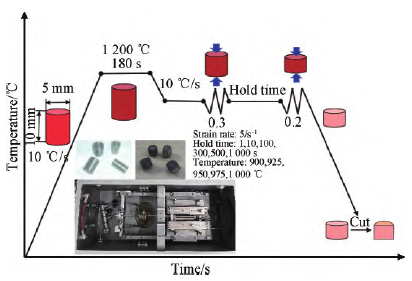

摘要: 热轧生产过程中道次间的应变诱导析出硬化行为与静态再结晶软化行为的耦合作用对钢材显微组织变化具有决定性影响。此外,对于Nb-Ti 复合微合金钢,其析出行为中组织演变过程异常复杂,会导致以假设和试验数据建立的传统物理冶金模型的计算精度偏低。随着机器学习在钢铁生产过程中的广泛应用,其逐渐被引入到Nb-Ti 微合金钢热变形过程中物理冶金行为的建模上。首先,在收集文献数据的基础上,通过相关性分析筛选出对再结晶和应变诱导析出行为影响权重大的成分和工艺参数作为模型输入变量;在此基础上,引入随机森林(RF)、极限梯度提升(XGBoost)及人工神经网络(ANN)3 种机器学习算法,分别建立了再结晶模型中静态再结晶分数为0.5 时对应的时间(t0.5)、材料参数(n)以及析出模型中析出开始时间(tps)和结束时间(tpf)的计算模型,其中,RF 模型计算的t0.5、n、tps 和tpf 的均方根误差(RMSE)分别为2.25、0.08、49.50、1252.8,优于其他机器学习算法。以700XL 为目标钢种进行双道次压缩试验,发现当变形温度为1 000 ℃时,软化率曲线变化呈现典型的再结晶软化过程;当变形温度为950 和925 ℃ 时,将同时发生微合金元素的应变诱导析出和静态再结晶,二者的耦合作用会导致软化率曲线出现“平台”。试验数据验证表明所建立的机器学习模型在析出的起止时间计算精度上优于传统物理冶金模型,同时计算得出的软化率曲线很好地呈现了再结晶与析出的交互作用规律。

关键词: Nb-Ti 微合金钢; 析出行为; 再结晶; 机器学习; 随机森林; 极限梯度提升; 人工神经网络; 热变形

目录介绍

1 Nb-Ti微合金钢热变形过程析出和再结晶行为机器学习模型

1.1 数据集建立及数据相关性分析

1.2 基于数据驱动的机器学习算法选择

2 模型验证及规律性分析

2.1 精度验证

2.2 再结晶与析出行为的耦合作用

3 结论

©软件著作权归作者所有。本站所有文件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处!

发表评论 取消回复