高效混动专用发动机技术研究

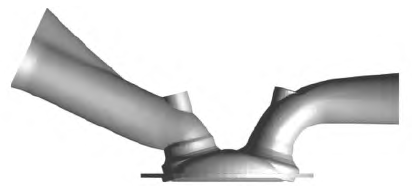

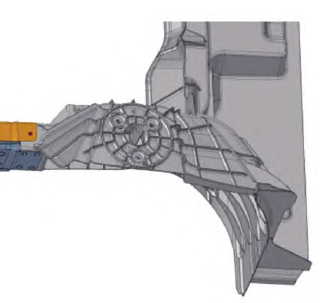

摘要:针对高效混动专用发动机开发过程中发动机热效率未达到设计目标的问题,使用试验数据校正了热力学模型,应用模型对问题原因进行了量化评估,提出了提高热效率的优化方案。结果表明:样机燃烧速率慢、抗爆震性能差、压缩比低是热效率未达标的原因;优化方案包括:优化燃烧系统、提高压缩比到12、增加进排气升程的高度;优化方案的部分负荷平均燃油消耗率平均降幅为4.4%,最低燃油消耗率为209209g/(kW·h),对应热效率为40.5%,满足设计目标。米勒循环+冷却EGR技术需要匹配快速燃烧系统使用。