钛合金材料超声滚压加工的仿真分析与实验研究

马骏 (长春职业技术学院机电学院)

摘要: 采用普通滚压加工工艺对钛合金材料进行加工时,存在因低频冲击造成的工件残余应力分布不均匀和表面硬度低等问题,为此,开展了钛合金材料超声振动滚压工艺仿真及实验研究。首先,从理论层面分析了超声滚压加工的运动学及动力学特性,找出了影响超声滚压加工性能的相关因素; 然后,采用ABAQUS 有限元软件建立了钛合金材料的仿真模型,分析了超声滚压对残余应力的影响及强化机理; 最后,设计了钛合金工件的超声滚压实验,研究了不同参数指标对工件加工质量的影响,并根据实验结果对仿真模型和残余应力结果进行了验证。研究结果表明: 随着静载荷和超声振幅的增加,工件表面残余应力分布相对均匀且趋于平稳,表面粗糙度呈现先降低后增加的趋势,表面硬度随强化层深度的增加逐渐降低; 在振幅为20μm时,工件表面质量和性能相对较好,此时残余应力均值为849MPa,表面粗糙度均值为0.1μm。该实验结果与仿真分析结果一致,验证了所建模型的可靠性,可为滚压制造工艺参数的选取提供参考。

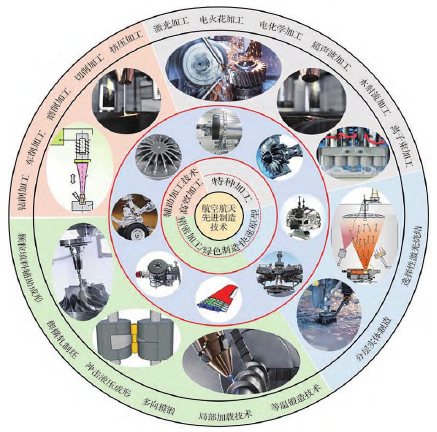

关键词: 难加工材料; 材料表面强化技术; 超声振动滚压工艺; 残余应力; 表面硬度; 表面粗糙度; ABAQUS

目录介绍

0 引言

1 超声滚压理论

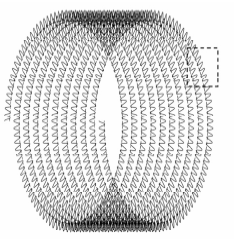

1.1 运动轨迹分析

1.2 动力学分析

2 滚压过程有限元仿真

2.1 仿真准备

2.1.1 仿真模型

2.1.2 材料方程

2.1.3 边界条件

2.1.4 网格划分

2.2 仿真结果分析

2.2.1普通滚压

2.2.2 超声滚压

3 实验及结果分析

3.1 实验条件

3.1.1 实验设备

3.1.2 实验方案

3.2 实验结果分析

3.2.1 表面残余应力

3.2.2 显微硬度

3.2.3 表面粗糙度

4 结束语

©软件著作权归作者所有。本站所有文件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处!

发表评论 取消回复