精密微细线用Φ8 mm铜杆的生产技术改进和工艺参数优化

杨红军1,姬会爽2,邱进兵1,张文展3,张景桐4, 张延文1 (1.金川集团电线电缆有限公司;2.江苏亨通精工金属材料有限公司;3.南昌理工学院石墨烯与先进材料研究所;4.国标(北京)检测认证有限公司 国家有色金属与电子材料分析检测中心)

摘要:针对某公司 SCR7000连铸连轧铜杆生产线存在的一系列问题,为攻关精密微细线(Φ0.05 mm以下)系列新产品,实施铜原料均质化技术改进(铜原料表面处理、竖炉上料系统技术改进、加料时间改进)、铜液净化技术改进、氧含量优化、铸坯成型质量改进(控制冷却强度、控制浇铸温度)和轧制工艺优化后, 使用金相显微镜(OM)、扫描电镜(SEM)等分析表征手段对技术改进前后产品的质量进行对比, 经过阴极铜板表面处理、上料系统技术改进及竖炉燃烧工艺优化后,实现了铜液的均质化、 稳定化;通过采用多道次扒渣, 增加扒渣频次, 提高了上流槽与扒渣槽之间的密封性;通过改造下流槽、浇包结构,分别放置过滤砖,实现了铜液的进一步净化;通过将氧含量为(200~300)×10-6的铜杆作为精密微细铜线用料,减少了Cu2O共晶体弥散对铜杆性能带来的不利影响;通过将入轧工艺温度控制在830~840℃,开发的铜杆新产品生产工艺能够稳定地生产Φ0.05 mm精密微细铜线,产品得到用户的认可。

关键词: 精密微细线; 铜杆; 铜液; 均质化

目录介绍

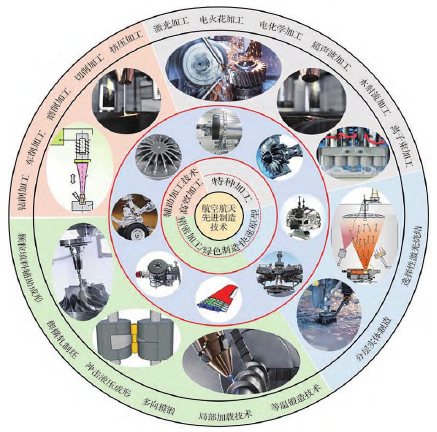

1 拟解决的主要技术问题

1)铜原料的均质化

2)铜液的纯净化

3)氧含量的稳定化

4)铸坯成型质量的优化

5)轧制工艺的优化

2 研究内容

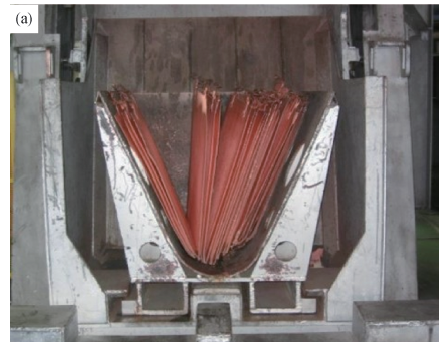

2.1 铜原料均质化技术改进

2.1.1 铜原料表面处理

2.1.2竖炉上料系统技术改进

2.1.3竖炉加料的及时性和均匀性

2.2 铜液净化技术改进

2.2.1 采用多道次扒渣,层层净化铜渣

2.2.2通过过滤、 吸附剔除铜液微细杂质

2.3氧含量的控制

2.4 提高铸坯成型质量

2.4.1控制冷却强度

2.4.2控制浇铸温度

2.5 轧制工艺的优化

3 结论

©软件著作权归作者所有。本站所有文件均来源于网络,仅供学习使用,请支持正版!

转载请注明出处!

发表评论 取消回复