超超临界电站汽轮机叶片材料及组织性能控制技术

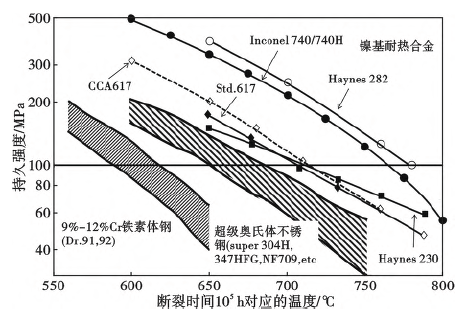

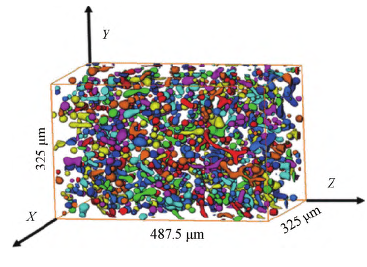

摘要:综述了超超临界汽轮机叶片钢和合金的研究进展和发展现状。叶片材料按使用环境不同,可分为高温叶片和末级大叶片。高温叶片材料,在役600~620℃超超临界电站选用9%~12%系铁素体耐热钢,630℃以上蒸汽参数铁基材料的热稳定性不足,需选用镍基耐热合金,世界首台630℃示范机组选用了80A叶片合金。700℃以上蒸汽参数镍基叶片合金仍处于研发阶段,世界各国的候选材料均为γ’时效强化型镍基合金,我国已开发出W/Mo复合强化的GY200镍基叶片合金。末级大叶片可分为12%Cr马氏体钢、高Cr沉淀强化型不锈钢、钛合金,新一代末级叶片钢2Cr12Ni4Mo3VNbN、B50A789G具有更高的强度韧性匹配,将逐渐替代传统的12%Cr马氏体钢和17-4PH叶片钢,应用于大功率机组。从成分控制、二次重熔、锻造开坯、终锻成型工艺等方面,总结了用量最广的铁素体(马氏体)系叶片钢的成分-组织-性能的关系,以及生产过程的关键控制技术。对叶片钢的发展提出建议与展望,未来10年,对于铁素体(马氏体)系叶片钢,低成本的纯净化冶炼技术、批量化的质量稳定性控制技术是未来主要发展方向,对于700℃镍基叶片合金,国内正在开展材料与产品的设计开发攻关,预计2030年形成技术突破,开发出自主化的叶片合金和产品。