智能表面工程

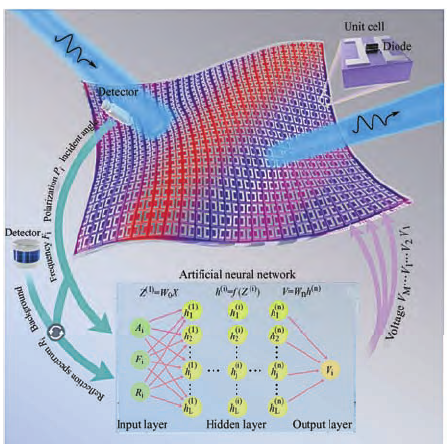

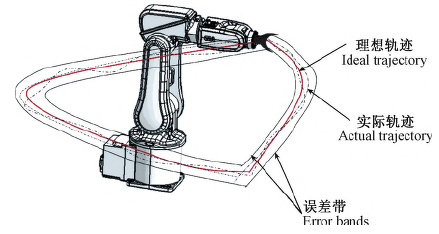

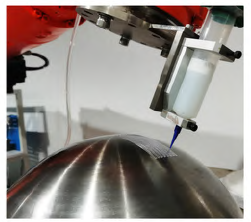

摘要:表面工程自其诞生以来,经历了从传统表面工程向复合表面工程、纳米表面工程及表面工程自动化的发展,正在信息技术、生物技术、纳米科技等前沿领域中萌生。随着智能时代的来临,智能表面工程应运而生。智能表面工程是对摩擦表面赋予智能调控性能,使之具有自感知、自适应、自愈合能力,从而实现摩擦学行为的智能控制。介绍皮肤自感知、关节自感知、消化道自适应和表皮自愈合等人体表面智能性,触屏自感知表面、损伤自感知表面、摩擦自感知表面和触压自感知表面等自感知表面创新,自适应表面变色、自适应调光涂层、自适应疏水涂层、自清洁除尘表面、自适应隐身表面、自硬化耐磨表面和自减摩超滑表面等自适应表面创新,植物自愈合、自愈合聚合物膜、自愈合导电皮肤、自愈合离子皮肤、自修复防腐涂层、自愈合蛋白质体、自愈合关节软骨和自愈合磨损划痕等自愈合表面创新。以往的表面工程是对材料表面强化以提高其物理、化学、力学性能的技术和方法,而智能表面工程则是赋予材料表面自润滑、自抗磨、自耐蚀、自修复等功能的智能表面技术和方法。未来的智能装备离不开摩擦智能,摩擦智能必须有智能表面。智能表面制造须要深入研究仿生科学与表面工程技术交叉融合,因此在摩擦学、仿生学、低碳学等领域尚有许多需要探索的关键理论和技术问题,一旦取得突破,将促进智能表面工程领域的显著进步。可以预见,摩擦智能表面工程将支撑智能装备制造技术的发展,创造出更快、更强、更稳的机械系统;仿生智能表面工程将使机器人更智能地实现对自身运动的感觉、对空间的感知和对外部刺激的反应;低碳智能表面工程将降低摩擦系统能耗、减少建筑领域碳排放,从而使摩擦学及表面工程研究与人类命运共同体紧密结合在一起。