镁合金座椅骨架设计及性能研究

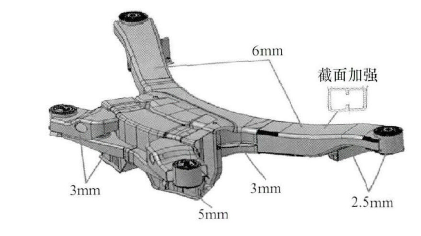

摘要:为了满足汽车对座椅轻量化的要求,提出一种用镁合金靠背总成及坐盆总成替代原钢结构骨架的设计方案。该方案中镁合金靠背和坐盆均为一体式结构,可以减少焊接成本和装配时间。为了验证镁合金靠背和坐盆的结构强度,使用Ls-dyna软件对座椅骨架进行了FEA分析,结果表明靠背及坐盆应力未超出镁合金材料许用要求。在保证强度足够的情况下,新设计镁合金座椅靠背比原靠背总成质量减轻44.5%,新设计镁合金座椅坐盆比原坐盆总成质量减轻37.2%,减重效果明显,可以满足设计要求。