基于VRB/OW-GFRP混合结构的CTB电池包上盖总成轻量化设计研究

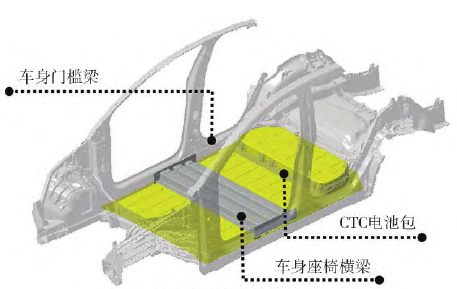

摘要:电池车身一体化(CTB)是提升电动汽车续航里程的关键技术。利用胶接工艺将变厚度(VRB)结构与正交编织玻璃纤维增强复合材料(OW-GFRP)粘接形成的VRB/OW-GFRP混合结构,是降低CTB电池包质量的创新结构,有助于进一步提升电动汽车的续航里程。以某款电动汽车为研究对象,设计了一种CTB电池车身一体化结构,实现了电池包上盖与车身地板的集成融合。分别采用VRB结构、UT/OW-GFRP及VRB/OW-GFRP混合结构替代等厚度(UT)CTB电池包上盖总成,并基于多阶段优化方法开展了3种类型CTB电池包上盖总成的轻量化设计。结果表明,在满足CTB电池包刚度性能前提下,VRB结构相比UT结构实现减质量6. 4%;基于VRB/OW-GFRP混合结构的CTB电池包上盖总成轻量化效果约为金属结构的3倍,VRB/OW-GFRP相比UT/OW-GFRP混合电池包上盖总成进一步减质量4. 2%。由此可见,VRB/OW-GFRP混合结构是未来汽车轻量化技术发展的重要趋势,在CTB电池包上盖总成中具有巨大的应用前景。