纯电动汽车电池包轻量化设计综述

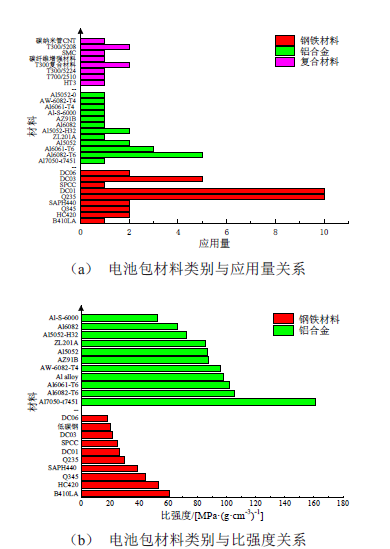

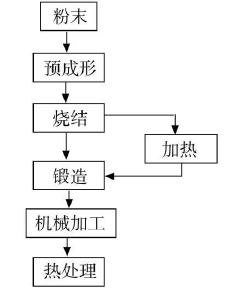

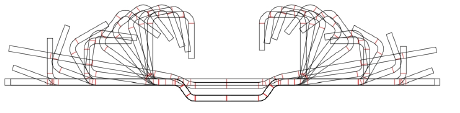

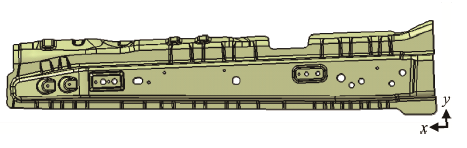

摘要:纯电动汽车因其清洁、无污染的特性,成为各国研发的重点方向。其电池包是整车的核心部件,起承载和保护动力电池组的关键作用,其结构设计的轻量化是汽车轻量化、提升续驶里程的关键途径。电池包服役过程中需承受来自地面的各种冲击载荷,箱体结构的强度、刚度及安全性等均会对电池包性能产生影响。通过总结不同品型电池包在结构设计、材料选用、静态特性和动态特性4个方面的性能参数,从这4个方面比较了不同轻量化设计电池包对材料的性能要求,评估了不同材料的轻量化效果,为选用合适的轻量化材料用于电池包的结构设计提供参考和理论指导。