大尺寸非晶合金的成分设计和新制备方法研究进展

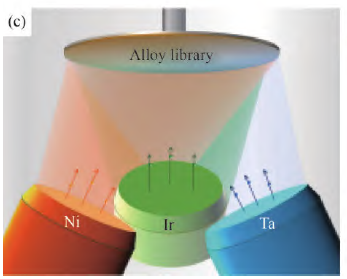

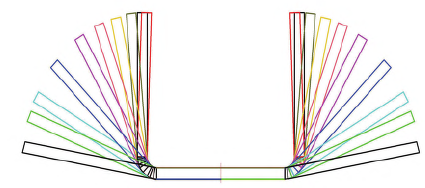

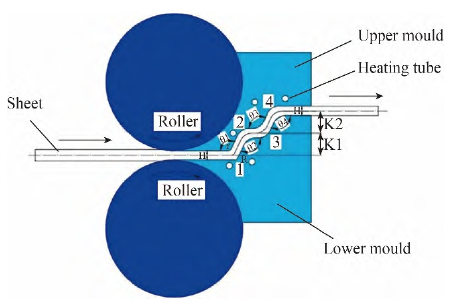

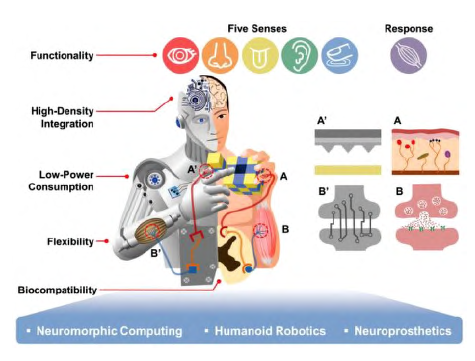

摘要: 非晶合金,又称为金属玻璃(MG),是一种新型的多功能材料,具有长程无序,短程有序的原子结构。由于不存在晶粒、晶界及位错等缺陷,非晶合金具备一系列优异的综合性能,在众多领域有着极大的应用前景,受到众多学者的广泛关注。但非晶合金的形成受到玻璃形成能力以及冷却速率的限制,使得该材料的尺寸远小于传统金属材料,极大地限制了其在工程领域的推广及应用。针对如何突破非晶合金尺寸限制的问题,研究学者们给予了充分的关注及和研究。简要介绍了非晶合金的发展历史,总结了临界尺寸≥15 mm的非晶合金成分及其制备方法,同时阐述了获得较大尺寸非晶合金的策略,包括根据经验准则、高通量制备及表征、机器学习得到高玻璃形成能力(GFA)的合金成分设计方法以及低温热塑性连接、 焊接、放电等离子烧结及3D打印的获得大尺寸非晶合金的制备技术,并对这些方法的发展提出展望。