三维异构集成的发展与挑战

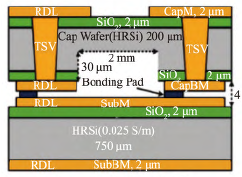

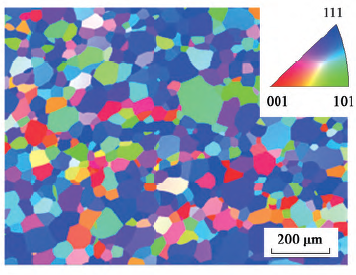

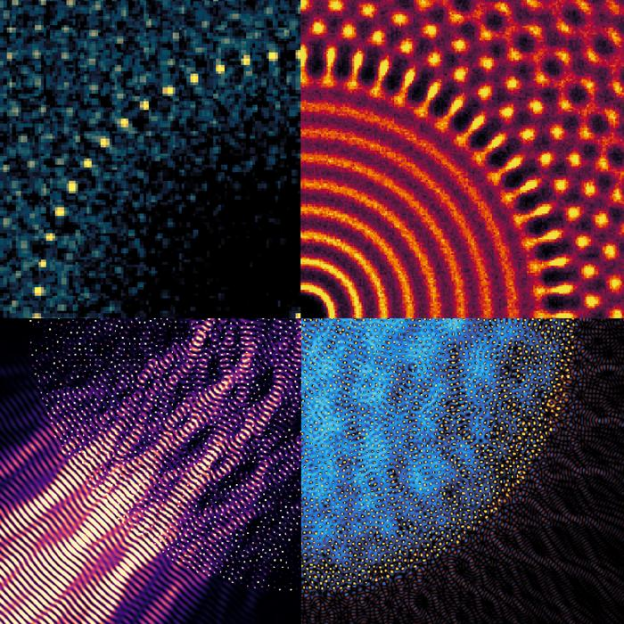

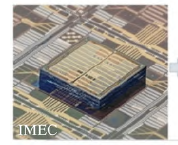

摘要:三维异构集成技术带动着半导体技术的变革,用封装技术上的创新来突破制程工艺逼近极限带来的限制,是未来半导体行业内的关键技术。三维异构集成技术中的关键技术包括实现信号传输和互连的硅通孔/玻璃通孔技术、再布线层技术以及微凸点技术,不同关键技术相互融合、共同助力三维异构集成技术的发展。芯片间高效且可靠的通信互联推动着三维异构集成技术的发展,现阶段并行互联接口应用更为广泛。异构集成互联接口本质上并无优劣之分,应以是否满足应用需求作为判断的唯一标准。详述了三维异构集成技术在光电集成芯片及封装天线方面的最新进展。总结了目前三维异构集成发展所面临的协同设计挑战,从芯片封装设计和协同建模仿真等方面进行了概述。建议未来将机器学习、数字孪生等技术与三维异构集成封装相结合,注重系统级优化以及协同设计的发展,实现更加高效的平台预测。