锌铝镁镀层在加热过程中的组织和耐蚀性

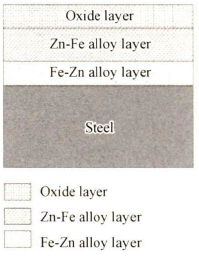

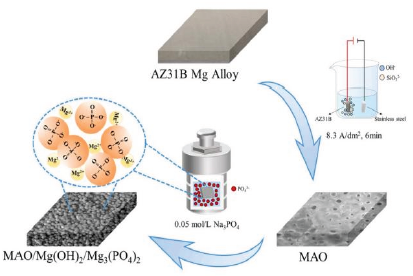

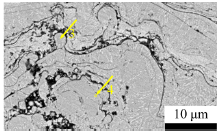

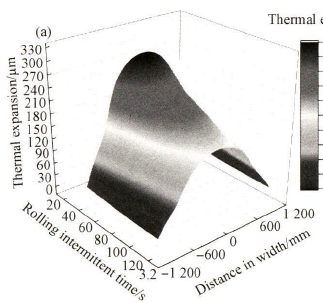

摘要:锌铝镁镀层相对于纯锌镀层具有更好的耐蚀性,结合其特有的划伤自愈、切口保护等特点受到越来越多的钢铁生产企业及下游用户的重视,尤其在材料服役条件较为严苛的环境,客户采用该新型镀层的愿望较为强烈。锌铝镁镀层钢板在使用过程中会遇到热加工和热处理,最常见的是焊接和切割。因此研究锌铝镁镀层在不同温度区间的性能稳定性越来越受到关注。为了探究锌铝镁镀层在温度变化过程中组织和性能的变化,更好地提高镀层耐热性能,研究了不同铝含量的锌铝镁镀层(Zn1A11Mg、Zn55A11Mg)在不同的加温温度(300、500、700℃)进行加热,并随炉保温10min之后镀层内部的组织变化以及对物理和化学性能产出的影响。通过相图计算预测了保温之前镀层的析出相,通过电镜表征热处理后镀层的截面组织和表面组织的形貌,对各个不同的区域进行电镜自带的EDS的成分检测;同时,对镀层中不同相的组成进行了XRD的测试;对不同热处理工艺的试样进行维氏硬度的测试;对试样的耐腐蚀性能用电化学的方法来评估。结果表明,在加热到700℃的时候,Zn1A11Mg和Zn55A11Mg镀层的表面组织和截面组织的形貌都出现了很大的变化,对于Zn1Al1Mg镀层组织明显的分为2层,分别为Zn-Fe层和Fe-Zn层;对于Zn55Al1Mg的镀层组织,产生了从基体生长的柱状富铝相,在钢板和镀层的交界处密集生长;表面组织出现了疏松多孔的组织;电化学的结果显示,2种镀层的耐腐蚀性能都有所下降。维氏硬度的检测表明,2种镀层经过热处理后硬度都得到了提高。